Los casos de transmisión automotriz de fundición de aluminio tienen muchos detalles que considerar durante el proceso de diseño y producción, lo que afecta directamente su rendimiento y durabilidad.

1. Selección de Materiales:

1、Composición de aleación de aluminio: las aleaciones de aluminio comúnmente utilizadas incluyen ADC12 ,A380 ,A383, etc., las cuales tienen buenas propiedades mecánicas y capacidad de fundición. La composición de la aleación afecta la resistencia, dureza y resistencia a la corrosión de la carcasa.

2、Tratamiento de la aleación: se requiere generalmente un tratamiento térmico, como envejecimiento, para mejorar la resistencia y dureza de las aleaciones de aluminio.

2. Proceso de fundición a presión:

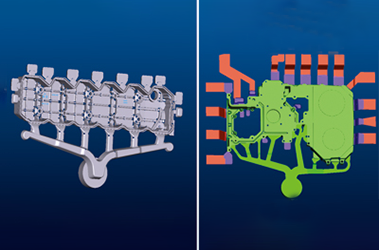

1、Diseño del molde: un diseño preciso del molde es crucial para la calidad de los componentes de fundición a presión de aleación de aluminio. El molde debe poder soportar altas temperaturas y presiones, mientras asegura la precisión y acabado superficial de los componentes.

2、Control del proceso de fundición: Esto incluye el control de la temperatura del aluminio fundido, el control de la velocidad y presión de inyección, etc., para asegurar que las piezas fundidas sean densas y libres de porosidad.

3. Diseño estructural:

1、Fuerza y rigidez: el diseño de la carcasa debe tener en cuenta las cargas mecánicas a las que está sometida la transmisión durante su funcionamiento, por lo que es necesario diseñar refuerzos y áreas reforzadas adecuadas.

2、Diseño de disipación de calor: El aluminio tiene una mejor conductividad térmica, pero el diseño aún necesita considerar la disposición de disipadores de calor y ventilaciones para asegurar que la transmisión pueda disipar eficazmente el calor cuando opera a altas temperaturas.

4. Tratamiento superficial:

1、Tratamientos anti-corrosión: las superficies de aleación de aluminio a menudo se anodizan para mejorar la resistencia a la corrosión y al desgaste.

2、Recubrimientos: A veces se aplican recubrimientos mediante pulverización u otros tratamientos superficiales para mejorar la apariencia y la durabilidad.

5. Requisitos de precisión:

1、Precisión dimensional: Las piezas obtenidas por fundición bajo presión requieren un alto grado de precisión para asegurar que los componentes de la transmisión encajen perfectamente. El control de tolerancias dimensionales es crucial para el ensamblaje y el rendimiento operativo.

2、Acabado superficial: Una superficie suave reduce la fricción y el desgaste, mejorando la vida útil de las piezas.

6. Procesos de post-tratamiento:

1、Mecanizado: Algunas piezas fundidas requieren mecanizado después de la fundición, como perforación, corte y desbaste, para cumplir con los requisitos finales de ensamblaje.

2、Inspección de calidad: Esto incluye pruebas no destructivas (por ejemplo, inspección con rayos X) y pruebas de propiedades mecánicas para asegurar que cada fundición cumpla con los requisitos de diseño y los estándares de seguridad.

Diseñando y controlando cuidadosamente estos detalles, se puede garantizar que los casos de transmisión de aluminio fundido bajo presión funcionen bien en aplicaciones automotrices, proporcionando un rendimiento confiable y una larga vida útil.

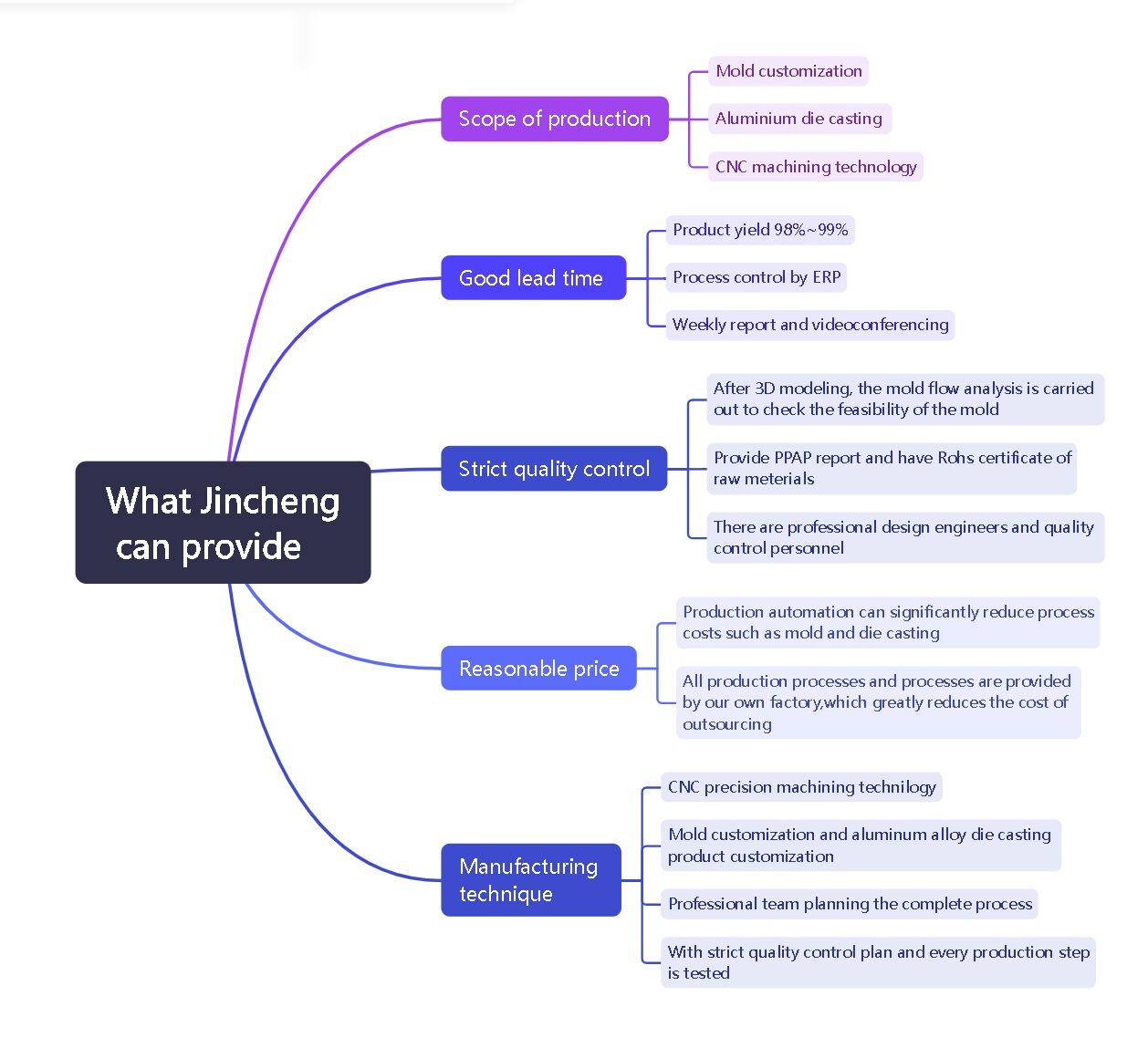

Introducción a la personalización de moldes

Como fabricante de personalización de moldes de fundición a presión de aleación de aluminio con 24 años de experiencia, contamos con un proceso perfecto

de personalización. Los clientes solo necesitan proporcionar dibujos y requisitos de proceso, todos los moldes de fundición a presión de aleación de aluminio

pueden ser personalizados en nuestra fábrica.

El cliente proporciona los planos, y contamos con ingenieros modeladores profesionales que realizan el modelado 3D según los planos. Una vez completado el modelado, se llevará a cabo un análisis de flujo de moldes para verificar si hay problemas en el molde, y la producción del molde se realizará después de asegurarse de que el molde es correcto

Juega un papel crucial en la fabricación de moldes, especialmente en el procesamiento de piezas de moldes de alta precisión y formas complejas. Su principal función es el mecanizado de alta precisión: la máquina de corte por alambre puede proporcionar una precisión de procesamiento extremadamente alta, adecuada para fabricar cavidades complejas, bordes cortantes y características finas de moldes de precisión, como moldes de perforación, orificios precisos, bordes irregulares, etc.

Equipo de precisión para el procesamiento de materiales metálicos sin contacto utilizando el principio de descarga eléctrica. Su papel principal es en el proceso de fabricación de moldes, para el acabado preciso del acero de los moldes u otros metales difíciles de procesar, especialmente para cavidades, agujeros y estructuras microscópicas de formas complejas y materiales de alta dureza.

Se utiliza principalmente para el rectificado de alta precisión de la superficie de la pieza para lograr la planitud, acabado y precisión dimensional requeridos.

Proporciona soluciones eficientes, de alta precisión y estabilidad para el procesamiento de moldes, y es un equipo de procesamiento de gama alta indispensable en la industria de fabricación de moldes.

Después de un estricto proceso de producción, se completa la fabricación del molde y se realiza una inspección de calidad del mismo, garantizando así la calidad de la producción del molde.

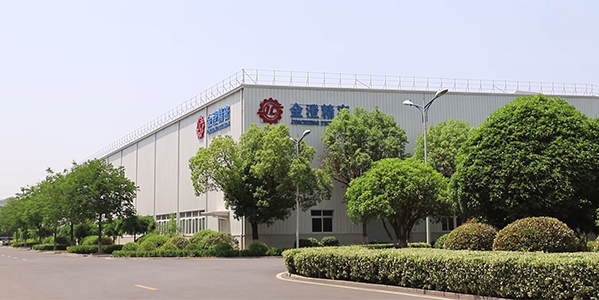

Especializada en automóviles tradicionales, vehículos de nueva energía, comunicaciones, almacenamiento fotovoltaico, inversores, transporte ferroviario, aviación médica y piezas industriales generales de fundición a presión de aleaciones de aluminio, fabricación de moldes y mecanizado preciso

El tamaño total de los activos de la empresa supera los 1.000 millones de yuanes, cubre un área de casi 200.000 metros cuadrados, con una superficie de planta de 180.000 metros cuadrados, es una empresa de alta tecnología que integra investigación y desarrollo con la producción

Fusión de aleaciones de aluminio en un horno.

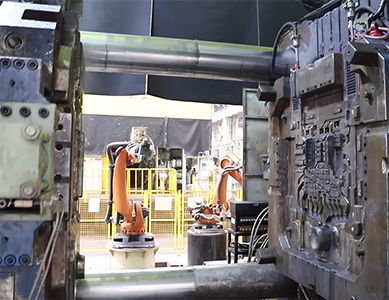

inyección a presión de 4000T en funcionamiento

Preparación del molde en maquinaria de inyección a presión

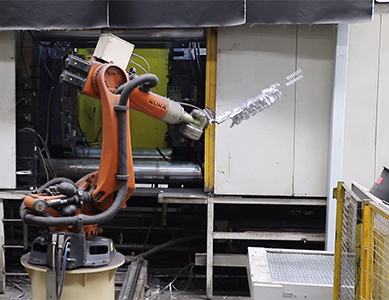

Productos de extracción con brazo robótico

Trabajador experto en pulido de productos

Máquina de chorreado de arena para realizar el trabajo e integrar el producto

Pruebas de calidad del producto. Pruebas de ingredientes del producto

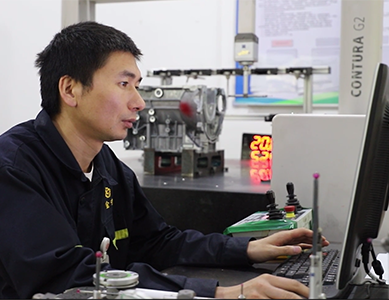

Inspección de coordenadas de las dimensiones del producto

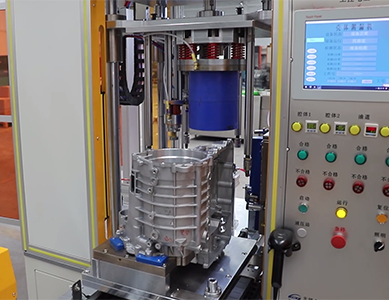

Equipo de inmersión para probar la hermeticidad de los productos

Prueba de hermeticidad con agua para detectar la hermeticidad de los productos

La prueba de hermeticidad detecta la hermeticidad de los productos

Limpieza ultrasónica de las superficies de los productos para mantenerlas limpias

| 1. Ventaja técnica | 1. Expertos en la industria de la fundición por inyección de más de 20 personas, ingenieros moldistas profesionales de más de 80 personas; 2. Diseño en 3D, análisis de flujo de moldes, fabricación de moldes, análisis del proceso de fundición por inyección (servicio personalizado) |

| 2. Ventaja de monitoreo de calidad | 1. Más de 10 ingenieros de calidad, equipo especializado en control de calidad; 2. Cantidad de equipos de prueba 10; 3. Certificación:ISO9001:2008 sistema de certificación de calidad internacional;ISO14001:2004 certificación del sistema;ISO/TS16949:2002 certificación del sistema de calidad de la industria automotriz; |

| 3. Ventajas en la fabricación de moldes | 1. Ingeniero de diseño de moldes, puede usar software PRO-E, VG y otros; 2. Equipamiento avanzado, centro de mecanizado HAAS, CNC de puente, etc., más de 49 equipos, una producción anual de 300 conjuntos de moldes de fundición; 3. Podemos diseñar moldes para clientes (proporcionar servicios personalizados) |

| 4. Ventajas en la fabricación de fundición | 1. 57 líneas de producción, con una capacidad anual de 50000 toneladas de piezas de fundición a presión de aleación de aluminio; 2. Nivel de producción inteligente: máquina de sopa automática, máquina de pulverización automática, máquina de recogida automática, cinta transportadora automática, máquina de enfriamiento por puntos a alta presión, equipo de corte y conformado; 3. Diseño flexible de productos, para proporcionar soluciones de producción, para proporcionar condiciones para la producción en pequeñas series |

| 5. Máquina más ventaja en fabricación |

1. Más de 600 conjuntos de máquinas de mecanizado CNC y más de 60 conjuntos de centros de mecanizado horizontal; 2. Ingenieros de programación de mecanizado CNC con un total de 30 personas, 30 ingenieros y personal técnico de proyectos; |

| 6. Tratamiento superficial ventajas tecnológicas |

1. Empresas de apoyo independientes para pulverización y chapado; 2. Taller de pulverización libre de polvo de cien mil, tres líneas de pulverización, doce pistolas de pulverización electrostática importadas, cuatro líneas de producción de galvanizado automático, dos líneas de pretratamiento de producción; 3. Equipamiento completo para pruebas de pulverización y electroplacado; |

| 7. Instalaciones complementarias | 1. Taller limpio: taller limpio GP12 de mil metros cuadrados; 2. Estación de monitoreo de productos; 3. Equipo de prueba de hermeticidad; 4. Equipo de infiltración; 5. Máquina de limpieza automática de productos; |