|

Produit nom |

Produits en alliage d'aluminium injecté sur mesure —— Carrosserie automobile pour véhicules lourds |

|

PRODUCTION tECHNOLOGIE |

Usinage CNC, technologie de découpe par fil, technologie de décharge électrique, technologie de fonderie sous pression, etc. |

|

Brut matériau |

Alliage d'aluminium |

|

PRODUCTION cycle |

45 jours pour terminer la production et livraison |

|

Produit prix |

Production en usine propre, le prix le plus bas |

|

Produit qualité |

Le produit a un contrôle qualité strict vérification selon les besoins du client pour fournir un rapport PPAP |

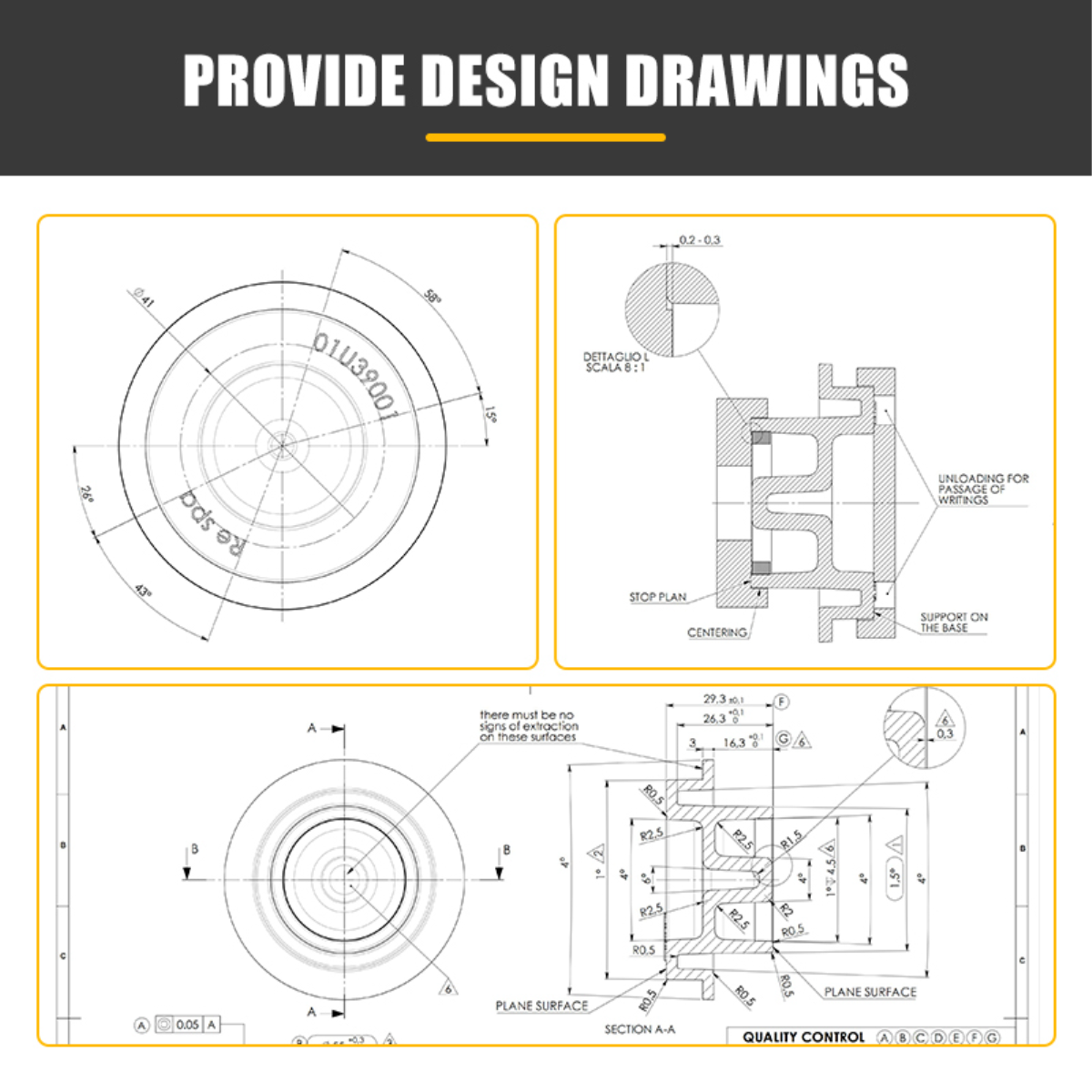

Les clients fournissent les dessins

Produit selon les exigences du client

Contrôle qualité des produits et organisation de l'expédition

| Matériau du produit | ADC12,ADC14,A380,A354,A356,ALSi10Mg,ALSi10Mg(Fe),ALSi12Fe,ALSi8,ALSi9CU3,HA7-M |

| Traitement de Surface | Fonte d'aluminium, fonderie sous pression, enlèvement des bavures, usinage CNC, nettoyage, galvanisation, peinture en poudre, assemblage et test de fuite à 100 % ; |

| Taille | 1, Conformément aux dessins des clients |

| Format de dessin | step, dwg, igs, pdf |

| Certificats | ISO 9001:2015 & IATF 16949 ; IEC 62321 ; ISO 45001 ; ISO 50001 ; ISO 14001 ; |

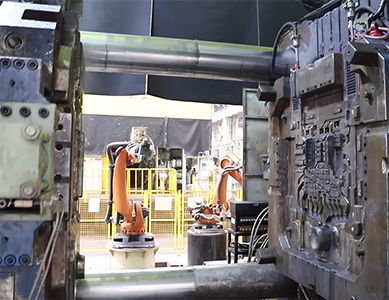

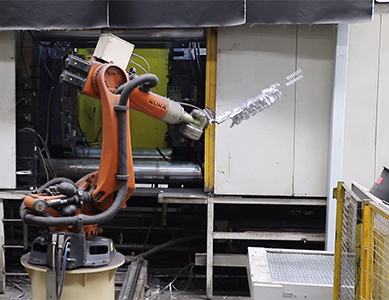

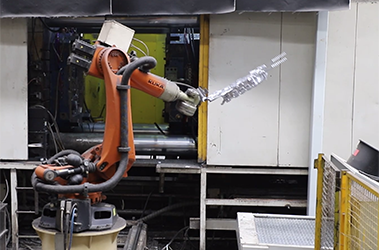

| Équipement de production de fonderie sous pression | Plus de 60 machines de production de fonderie sous pression. Toutes les machines sont équipées d'un système d'arrêt automatique, d'un système de pulvérisation automatique, d'un système de convoyeur extracteur automatique et de fours de maintien pour les machines de grande tonnage avec bras robotisé ABB et robot de pulvérisation KUKA afin d'améliorer l'efficacité opérationnelle et la qualité stable. 180T, 280T, 350T, 420T, 500T, 560T, 630T, 800T, 1250T, 1600T, 2000T, 2500T, 4000T |

| Fours centraux de fusion au GPL/Gaz naturel | 8 unités de fours centraux de fusion au GPL/Gaz naturel. Equipés d'une unité de contrôle de température des outils et d'une unité de vide pour améliorer la qualité et la stabilité des produits. |

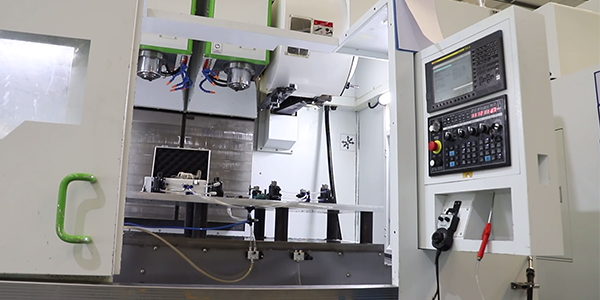

| Centre d'usinage CNC et support | 600 ensembles de centres d'usinage CNC (composés de HAAS VF3 des États-Unis, FanucT14i-Ee du Japon, Wintec-MV45 de Taïwan, Akira Seiki des États-Unis) et 5 ensembles de KIA et LG MAZAK HMC de Corée. |

| Électrodeposition & Peinture en poudre | Nous disposons de fournisseurs spécialisés dans la peinture en poudre et l'électrodeposition, y compris Cu, Ag, Ni, Chromatisation, etc. De plus, nous avons divers équipements d'inspection pour la peinture en poudre et l'électrodeposition, tels que des testeurs d'impact, des testeurs d'épaisseur de film, des testeurs de différence de couleur, des testeurs de brillance, des testeurs de spray salin. Ces outils d'inspection permettent de contrôler efficacement la qualité des produits et de gagner la confiance de nos clients. |

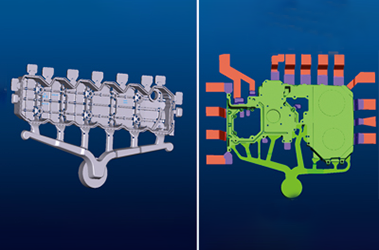

| Logiciel | ANYSAST,MAGMA,PRO-E,MASTER-CAM,AUTO-CAD,SOLIDWORKS |

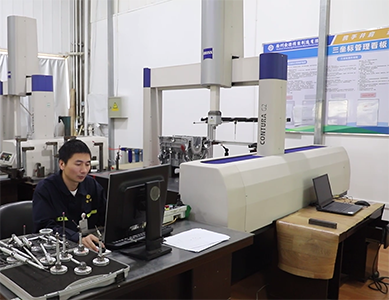

| Equipements d'inspection principaux | CMM, Spectromètre OBLE, Machine d'essai universelle, Microscope métallurgique, Machine d'analyse ROHS, Projecteur optique, Machine de contrôle par rayons X, Testeur de dureté Brinell |

| Politique et système de qualité | APQP, SPC, MSA, FMEA, PPAP |

| section service : | 1, assistance en ligne 24h/24 ; 2, une équipe de service pour un projet ; 3, prise en charge des communications en petites langues ; |

| Section technologie | sept processus de production, soutien technique, inspection qualité, fabrication de moules, production de fonderie sous pression, production mécanique, traitement de surface, installations annexes; |

| Section prix | Les produits sont tous fabriqués dans nos propres usines, le prix est le meilleur sur le marché et offre le meilleur rapport qualité-prix; |

| Taille de l'usine | Nous disposons de 3 bases de production, à savoir l'usine de fonderie de pièces automobiles de Weitang, Suzhou Jincheng Precision Casting Co., Ltd. et Xuzhou Jincheng Precision Manufacturing Co., Ltd. L'actif total dépasse 1 milliard de yuans, couvre une superficie d'environ 300 acres, avec une surface d'atelier de 180 000 mètres carrés. Nous possédons 60 lignes de production entièrement automatisées de fonderie sous pression dans des chambres froides de 150 à 4 000 tonnes, plus de 600 centres d'usinage avancés et divers équipements annexes ainsi que plusieurs dizaines d'instruments et équipements de mesure précise à grande échelle. Nous avons une capacité annuelle de production de 50 000 tonnes de pièces et composants en alliage d'aluminium, avec des compétences en recherche et développement, production et usinage précis. |

Profil de l'entreprise

L'entreprise se spécialise dans la fonderie sous pression d'alliages d'aluminium et le usinage de précision pour les automobiles traditionnelles, les automobiles à énergie nouvelle, les télécommunications, l'énergie solaire de stockage, les onduleurs, le transport ferroviaire, l'aviation médicale et les pièces industrielles générales. L'actif total de l'entreprise a dépassé 1 milliard de yuans, couvre une superficie d'environ 200 000 mètres carrés, avec une superficie de production de 180 000 mètres carrés, et est une entreprise haute technologie intégrant recherche et développement et production. L'entreprise possède 60 lignes de production automatiques de fonderie sous pression en chambre froide de 150 ~ 4000 tonnes, plus de 600 centres d'usinage avancés de précision, ainsi que divers équipements annexes et dizaines d'instruments et d'équipements de mesure précise à grande échelle, avec une capacité annuelle de production de 50 000 tonnes de pièces et composants en alliage d'aluminium, intégrant recherche, développement, production et usinage de précision, permettant d'atteindre un effet de production à grande échelle.

Le client fournit les dessins, et nous disposons d'ingénieurs en modélisation professionnels pour effectuer la modélisation 3D conformément aux dessins. Après la finalisation de la modélisation, une analyse de flux de moule sera réalisée pour vérifier s'il existe des problèmes dans le moule, et la production du moule sera entreprise après avoir confirmé que le moule est correct.

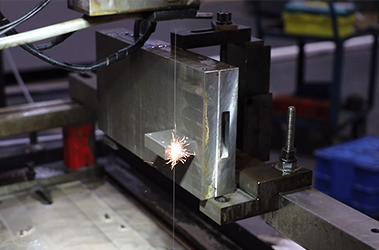

Elle joue un rôle crucial dans la fabrication de moules, en particulier dans le traitement des pièces de moule à haute précision et de formes complexes. Son principal rôle est le usinage à haute précision : la machine de découpe par fil peut offrir une précision de traitement extrêmement élevée, adaptée à la fabrication de cavités complexes, d'arêtes coupantes et de détails fins de moules de précision, tels que les moules de perçage, les orifices précis, les bords irréguliers, etc.

Équipement de précision pour le traitement des matériaux métalliques sans contact en utilisant le principe de décharge électrique. Son rôle principal est dans le processus de fabrication des moules, pour le façonnage fin de l'acier des moules ou d'autres matériaux métalliques difficiles à traiter, en particulier pour les cavités, trous et structures microscopiques de formes complexes et de grande dureté.

Il est principalement utilisé pour l'affûtage haute précision de la surface de la pièce afin d'atteindre la platité, la finition et la précision dimensionnelle requises.

Il offre des solutions efficaces, précises et stables pour le traitement des moules, et constitue un équipement de traitement haut de gamme indispensable dans l'industrie de fabrication des moules.

Après un processus de production rigoureux, l'achèvement final de la fabrication du moule, puis l'inspection de la qualité du moule, garantissant ainsi la qualité de la production du moule.

Fusion des alliages d'aluminium dans un four.

fonderie sous pression de 4000T en fonctionnement

Préparation des moules dans les machines de fonderie sous pression

Produits d'extraction par bras robotisé

Polissage maître des produits par les travailleurs

Machine à sablage pour réaliser le travail et intégrer le produit

Contrôle de la qualité du produit en laboratoire. Test des ingrédients du produit

Vérification des dimensions du produit

Équipement d'immersion pour tester l'étanchéité des produits

Test d'étanchéité à l'eau pour détecter l'étanchéité des produits

Le test d'étanchéité détecte l'étanchéité des produits

Nettoyage ultrasonore des surfaces de produit pour les garder propres

| Nom de la machine | Centre d'usinage vertical CNC (double broche) |

| Avantages des performances mécaniques |

1. Améliorer l'efficacité de l'usinage 2. Réduire le nombre de serrages 3. Usinage de pièces complexes 4. Réduction de l'emprise au sol 5. Réduire les coûts d'exploitation 6.Améliorer la précision et la qualité 7.Changement rapide d'outil et polyvalence |

| Nom de la machine | Centre d'usinage CNC (horizontal) |

| Avantages des performances mécaniques |

1.Accroître la stabilité et la précision de l'usinage 2-Améliorer l'efficacité de l'usinage 3.Adapté à l'usinage de pièces volumineuses et complexes 4.Niveau élevé d'automatisation et d'intégration 5.Flexibilité et polyvalence 6.Optimisation de l'évacuation des copeaux et du refroidissement 7.Adapté aux moules précis et complexes |

Le fil EDM est un outil de soutien puissant dans la fabrication de moules. Il joue un rôle irremplaçable pour améliorer la précision, la complexité, la vitesse de développement et l'efficacité coûts des moules, et est un outil technique indispensable dans l'industrie de fabrication de moules.

L'EDM à fil est un procédé sans contact, qui ne produit pas de contraintes mécaniques sur la pièce travaillée, aidant ainsi à maintenir les propriétés originales du matériau du moule, réduire les déformations et prolonger la durée de vie du moule.

Dans le processus de fabrication des moules, l'acier de moule ou d'autres matériaux métalliques difficiles à usiner sont soumis à un traitement de mise en forme précis, en particulier pour les cavités, les trous et les microstructures de formes complexes et de matériaux très durs.

Les machines à sablage utilisent du sable de verre pour traiter les produits, non seulement pour améliorer l'apparence et la texture du produit, mais aussi pour renforcer sa fonctionnalité et sa durabilité, ce qui est l'un des moyens efficaces pour augmenter la valeur ajoutée du produit.

1. Bouchage des pores microscopiques : améliore l'étanchéité des pièces coulées.

2. Améliore la résistance et la durabilité

3. Réduit le taux de rebut pour diminuer les coûts de production et augmenter le taux de produits finis

Grâce à un mécanisme de nettoyage physique unique, il offre une solution de nettoyage efficace, respectueuse de l'environnement, minutieuse et protectrice pour les produits traités, indispensable dans les industries de fabrication de précision et avec un contrôle qualité strict.

L'alliage d'aluminium est fondu à une température supérieure à 700 degrés Celsius, puis le matériau fondu est versé dans le moule de fonderie sous pression.

Nous disposons de machines de fonderie sous pression de 180T~4000T, tout type de produits de machine de fonderie d'alliage d'aluminium peut être produit, il suffit de fournir les dessins ;

L'entreprise possède plus de 60 lignes de production automatisées, qui peuvent produire en continu les produits requis par les clients, avec un contrôle strict de la qualité des produits.

| 1. Avantage technique |

1. Experts dans l'industrie de la fonderie sous pression plus de 20 personnes, ingénieurs professionnels en moules plus de 80 personnes ; 2. Conception 3D, analyse du flux de moule, fabrication de moules, analyse du procédé de fonderie sous pression (service sur mesure) |

| 2. Avantage de surveillance de la qualité |

1. Plus de 10 ingénieurs qualité, équipe spéciale de contrôle qualité; 2. Le nombre d'équipements de test est de 10; 3. Certification : système de certification internationale de qualité ISO9001:2008 ; certification du système ISO14001:2004 ; certification du système de qualité de l'industrie automobile ISO/TS16949:2002 ; |

| 3. Avantages de fabrication de moules |

1. Ingénieur en conception de moules, peut utiliser les logiciels PRO-E, VG et autres; 2. Équipements avancés, centre d'usinage HAAS, fraiseuse CNC à gantry, etc., plus de 49 équipements, une production annuelle de 300 ensembles de moules de fonderie sous pression ; 3. Nous pouvons concevoir des moules pour les clients (services personnalisés) |

| 4. Avantages de fabrication de fonderie sous pression |

1. 57 lignes de production, avec une capacité annuelle de 50 000 tonnes de pièces en alliage d'aluminium moulées sous pression; 2. Niveau de production intelligent : machine à soupe automatique, machine à pulvérisation automatique, machine de prise automatique, convoyeur automatique, machine de refroidissement par point haute pression, équipement de découpe et de mise en forme; 3. Conception de produit flexible, pour fournir des solutions de production, pour créer des conditions pour une production en petites séries |

| 5. Avantage de la fabrication par machine |

1. Plus de 600 ensembles de machines-outils CNC et plus de 60 ensembles de centres d'usinage horizontaux; 2. Ingénieurs programmeurs en usinage CNC au total 30 personnes, 30 ingénieurs et techniciens de projet; |

| 6. Avantages en matière de traitement de surface |

1. Entreprise de sous-traitance de pulvérisation indépendante; 2. Atelier de pulvérisation sans poussière de cent mille, trois lignes de pulvérisation, douze pistolets électrostatiques importés, quatre lignes de production de galvanoplastie automatiques, deux lignes de production de prétraitement; 3. Équipements complets de test de pulvérisation et de galvanisation; |

| 7. Installation de soutien |

1. Atelier propre : atelier propre GP12 de 1000 mètres carrés ; 2. Station de surveillance des produits ; 3. Équipement de test d'étanchéité à l'air ; 4. Équipement d'infiltration ; 5. Machine de nettoyage automatique des produits ; |