Aluminium drukgegoten auto transmissiekazen hebben veel details die tijdens het ontwerp- en productieproces in aanmerking moeten worden genomen, wat rechtstreeks invloed heeft op hun prestaties en levensduur.

1. Materiaalselectie:

1、Aluminiumlegering samenstelling: vaak gebruikte aluminiumlegeringen omvatten ADC12 ,A380 ,A383 etc., die goede mechanische eigenschappen en gootbaarheid hebben. De samenstelling van de legering beïnvloedt de sterkte, hardheid en corrosiebestendigheid van de schaal.

2、Legering behandeling: Thermische behandeling, zoals oudering, is meestal nodig om de sterkte en hardheid van aluminiumlegeringen te verbeteren.

2. Drukgiets proces:

1、Gijselontwerp: Accuraat gijselontwerp is cruciaal voor de kwaliteit van aluminium alloy drukgietsels. De vorm moet in staat zijn hoge temperaturen en drukken te doorstaan, terwijl de nauwkeurigheid en oppervlaktekwaliteit van de gietingen wordt gegarandeerd.

2、Procesbeheersing van gieten: Dit omvat temperatuurbeheersing van het vloeibare aluminiumlegering, injectiesnelheid en -drukbeheersing, etc., om ervoor te zorgen dat de gegoten onderdelen compact zijn en vrij van porosititeit.

3. Structuurontwerp:

1、Sterkte en stijfheid: het ontwerp van de behuizing moet rekening houden met de mechanische belastingen waaraan de transmissie wordt onderworpen tijdens het werken, dus het is nodig om redelijke versterkingsbalken en -gebieden te ontwerpen.

2、Warmteafscheidingsontwerp: Aluminiumlegeringen hebben een betere warmtegeleiding, maar het ontwerp moet nog steeds rekening houden met de indeling van koelribben en ventilatiegaten om ervoor te zorgen dat de transmissie effectief warmte kan afgeven bij hoge temperaturen.

4. Oppervlaktebehandeling:

1、Corrosiebestendige behandelingen: aluminiumoppervlakken worden vaak anodiserend behandeld om de corrosie- en slijtagebestendigheid te verbeteren.

2、Coating: Soms wordt er gespoten of worden andere oppervlaktebehandelingen toegepast om het uiterlijk en de duurzaamheid te verbeteren.

5. Nauwkeurigheidsvereisten:

1、Dimensionele nauwkeurigheid: Drukstukken vereisen een hoge mate van nauwkeurigheid om te waarborgen dat de onderdelen van de transmissie precies bij elkaar passen. De controle van dimensionele tolerantie is cruciaal voor montage en operationele prestaties.

2、Oppervlakteafwerking: Een gladde oppervlakte vermindert wrijving en slijtage en verbetert de serviceleven van de onderdelen.

6. Naverwerkingsprocessen:

1、Machinering: Sommige drukstukken vereisen machinering na het gieten, zoals boren, snijden en bijsnijden, om aan de eindmontage-eisen te voldoen.

2、Kwaliteitscontrole: Dit omvat niet-destructieve testen (bijv. röntgencontrole) en mechanische eigenschapstesten om te waarborgen dat elk stuk voldoet aan ontwerpeisen en veiligheidsnormen.

Door deze details zorgvuldig te ontwerpen en te beheersen, kun je ervoor zorgen dat aluminium-drukgegoten transmissiekazen goed presteren in automobieltoepassingen, met betrouwbare prestaties en een lange serviceleven.

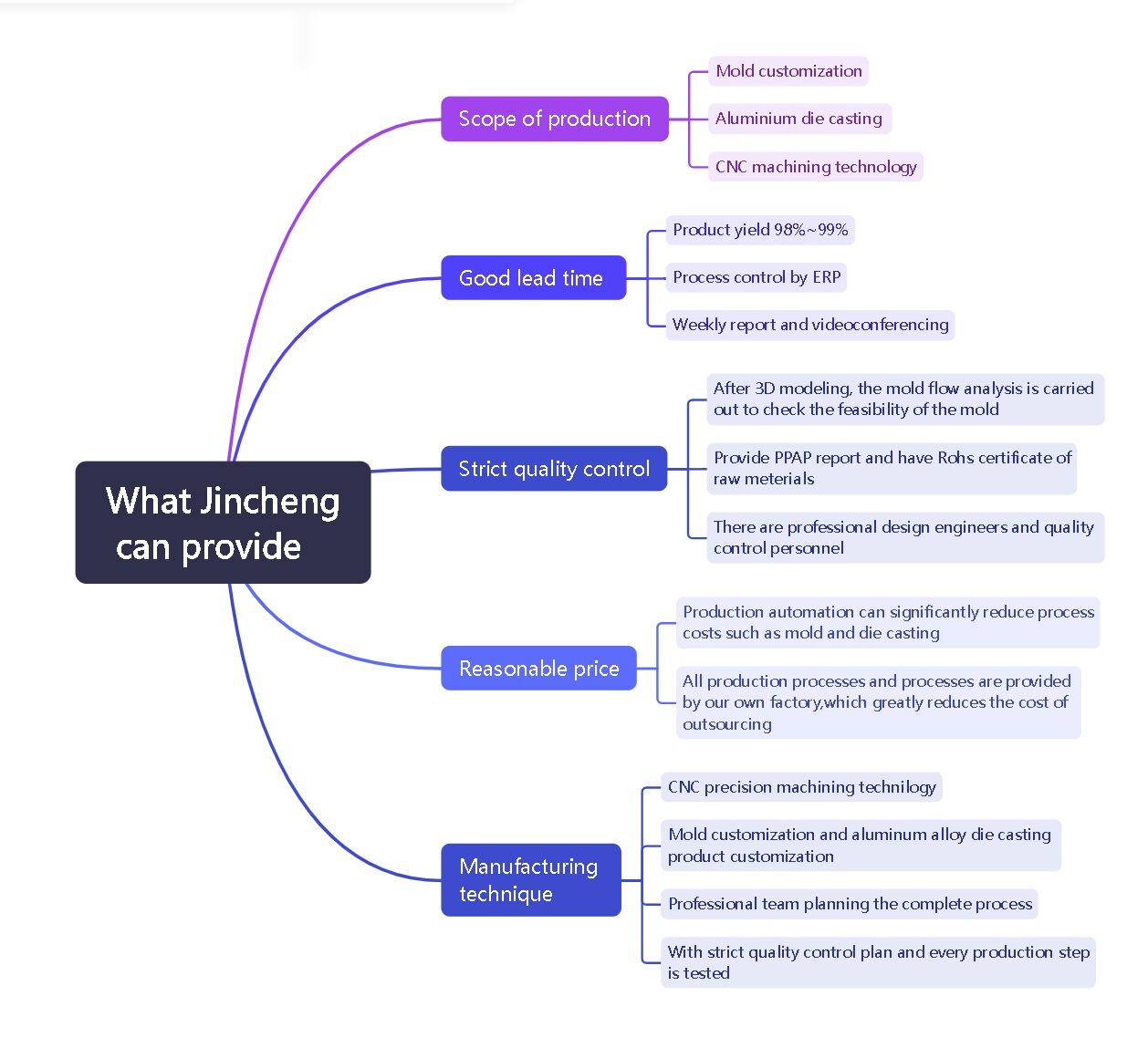

Inleiding van vorm aanpassing

Als een aluminium legering die gieten vorm aanpassing fabrikant met 24 jaar ervaring, hebben we een perfecte

de aankoop van de producten is in het bijzonder mogelijk door de aanbieder van de producten.

de gietvorm van onze fabriek kan worden aangepast.

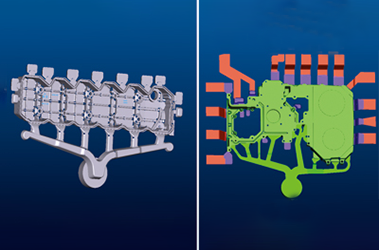

De klant biedt de tekeningen, en wij hebben professionele modellering ingenieurs die 3D modellen volgens de tekeningen maken. Nadat het modelleren is voltooid, wordt een vormstroomanalyse uitgevoerd om te controleren of er problemen in de vorm zitten, en wordt de vormproductie gestart nadat de juistheid van de vorm is bevestigd

Het speelt een cruciale rol in vormbouw, vooral bij het verwerken van hoge precisie en complexe vorm onderdelen. De hoofdrol is hoge-precisiebewerking: een draadsnijmachine kan uitzonderlijk hoge bewerkingsnauwkeurigheid bieden, geschikt voor het vervaardigen van complexe holtes, snijranden en fijne kenmerken van precisievormen, zoals stempelvormen, precisie gaten, onregelmatige randen enz.

Nauwkeurige apparatuur voor niet-gecontact metalen materiaalbewerking met gebruik van het principe van elektrische ontlading. Zijn belangrijkste rol is in het vervaardigingsproces van modellen, waarbij modelstaal of andere moeilijk te bewerken metaalmaterialen worden verwerkt voor fijn modellering, vooral voor complexe vormen, hoge hardheidsmateriaalholtes, gaten en microstructuurverwerking.

Dit wordt voornamelijk gebruikt voor hoognauwkeurig polijsten van het oppervlak van het werkstuk om de vereiste vlakheid,oppervlaktekwaliteit en afmetingsnauwkeurigheid te bereiken.

Het biedt efficiënte, hoognauwkeurige en stabiele oplossingen voor modelbewerking en is een onmisbaar hoogwaardig bewerkingsapparaat in de modellenindustrie.

Na een strikte productieprocedure, voltooien van de modelproductie, en daarna controle van de kwaliteit van het model, zodat de kwaliteit van het geproduceerde model gegarandeerd is.

Specialisatie in traditionele automobielen, nieuwe energievoertuigen communicatie, fotovoltaïsche energieopslag, inverter, spoorwegverkeer, medische luchtvaart en algemene industriële onderdelen van aluminiumlegering gietvormen, vormgeving en precisiebewerking

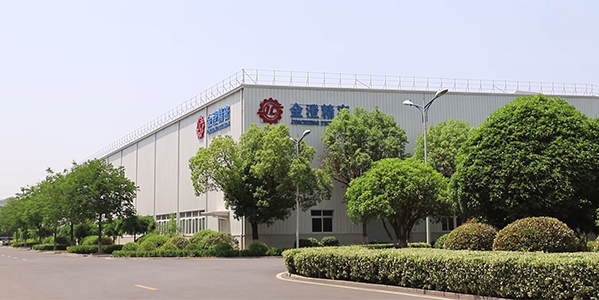

De totale activa van het bedrijf hebben een waarde van meer dan 1 miljard yuan, beslaan een oppervlakte van bijna 200.000 vierkante meters, fabrieksoppervlakte van 180.000 vierkante meters, een hoogtechnologisch bedrijf dat onderzoek en ontwikkeling en productie combineert

Smelten van aluminiumlegers in een smeltoven.

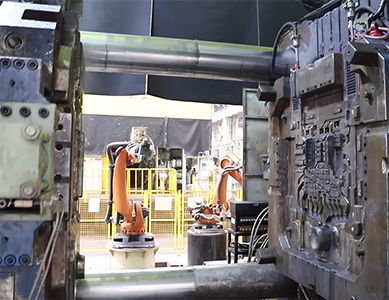

4000T drukgiessen ter werkstelling

Modelvoorbereiding in drukgietsmachines

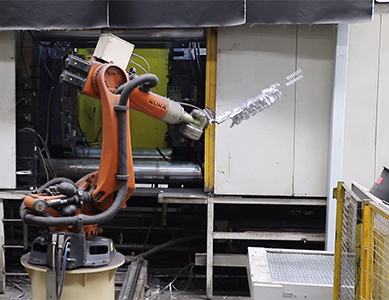

Producten voor robotarmextractie

Bewerking en polijsten van producten door vakmannen

Zandstraalapparaat om het werk uit te voeren en het product te integreren

Laboratoriumtest van productkwaliteit. Test van productingredienten

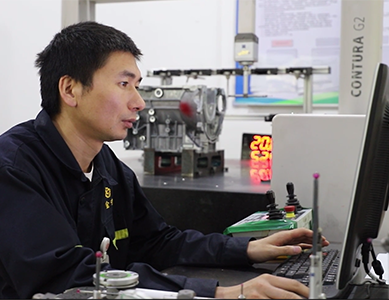

Coördinatie controle van productafmetingen

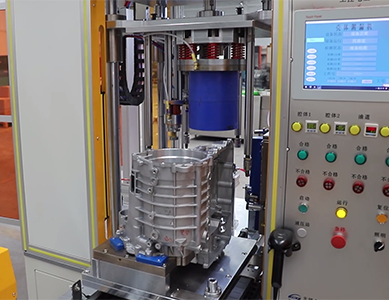

Immersieapparatuur om de luchtdichtheid van producten te testen

Luchtdichtheidswaterproef om de luchtdichtheid van producten te detecteren

Luchtdichtheidstest detecteert de luchtdichtheid van producten

Ultrageluidsschoonmaak van productoppervlakken om ze schoon te houden

| 1. Technologisch voordeel | 1. Experten in de drukgietindustrie meer dan 20 personen, professionele moldingenieurs meer dan 80 personen; 2. 3D ontwerp, mold stroomanalyse, moldfabricage, drukgietsprocesanalyse (op maat service) |

| 2. Kwaliteitscontrolevoordeel | 1. Meer dan 10 kwaliteitsingenieursen, speciale kwaliteitscontroleteam; 2. Het aantal testapparaten 10; 3. Certificatie: ISO9001:2008 internationaal kwaliteitscertificeringsysteem; ISO14001:2004 systeercertificatie; ISO/TS16949:2002 automotieve industrie-kwaliteitsysteercertificatie; |

| 3. Voordelen van de mouwproductie | 1. Mouwontwerper, kan PRO-E, VG en andere software gebruiken; 2. Geavanceerde apparatuur, HAAS CNC-machinering, brugtype CNC, enz., meer dan 49 apparaten, een jaarlijkse productie van 300 sets gietmouwen; 3. We kunnen mouwen ontwerpen voor klanten (aangepaste diensten aanbieden) |

| 4. Voordelen van gietmouwproductie | 1. 57 productielijnen, met een jaarlijkse capaciteit van 50.000 ton aluminiumgietstukken; 2. Intelligent productieniveau: automatische soepmachine, automatische spuitmachine, automatische oppakmachine, automatische transportband, hoogdruk puntkoelinstallatie, knip- en vormgereedschap; 3. Flexibel productontwerp, om productieoplossingen te bieden, om de voorwaarden te creëren voor kleine serieproductie |

| 5. Machine plus productievoordeel |

1. Meer dan 600 sets CNC-machines en meer dan 60 sets horizontale bewerkingscentra; 2. Totaal 30 CNC-bewerkingsprogrammeerders, 30 projectingenieurs- en technisch personeel; |

| 6. Oppervlaktebehandeling technologievoordelen |

1. Onafhankelijke bedrijven voor spuiten en nikkelplaten; 2. Workshops zonder stof op honderdduizend niveau, drie spuitlijnen, twaalf geïmporteerde elektrostatische spuitpistolen, vier automatische chroomproductielijnen, twee voortbehandelingsproductielijnen; 3. Compleet spuit- en nikkelplaatcontroleapparatuur; |

| 7. Bijbehorende faciliteiten | 1. Schoonheidswerkplaats: schoonwerkplaats van 1000 vierkante meter GP12; 2. Productcontrolepost; 3. Lucht dichtheidstestapparatuur; 4. Infiltratieapparatuur; 5. Automatische schoonmaakmachine voor producten; |