Integracja precyzyjnego odlewnictwa + obróbki: oferujemy kompleksowe rozwiązanie od odlewu do późniejszej skończonej obróbki CNC, co redukuje koszty zarządzania łańcuchem dostaw i poprawia efektywność dostaw.

1. Eksperci z branży wtryskowej liczący ponad 20 osób, profesjonalni inżynierzy formowniczy liczący ponad 80 osób;

2. Projektowanie w 3D, analiza przepływu formy, produkcja form, analiza procesu wtrysku (usługa na zamówienie)

1. Ponad 10 inżynierów jakości, specjalny zespół kontroli jakości;

2. Liczba urządzeń do testowania wynosi 10;

3. Certyfikacja: system międzynarodowej certyfikacji jakości ISO9001:2008; certyfikacja systemu ISO14001:2004; certyfikacja systemu jakości branży samochodowej ISO/TS16949:2002

1. Inżynier projektujący formy, który używa oprogramowania PRO-E, VG i innych;

2. Zaawansowane urządzenia, centrality HAAS, CNC mostkowe itp., więcej niż 49 urządzeń, roczna produkcja 300 zestawów form wtryskowych;

3. Mogą projektować formy dla klientów (oferta usług niestandardowych)

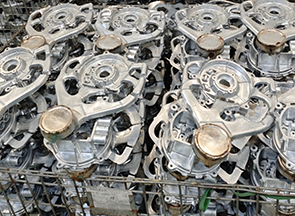

1.57 linii produkcyjnych, z roczną pojemnością 50 000 ton części wtryskowych z aluminium;

2.Poziom inteligentnej produkcji: automatyczny system podawania metali, automatyczna maszyna do malowania, automatyczna maszyna do pobierania, automatyczny pas transportowy, maszyna do chłodzenia pod wysokim ciśnieniem, maszyna do próżni nadprzemysłowej, urządzenie do regulacji temperatury form, sprzęt do cięcia i kształtowania;

3.Liniowe projektowanie produktów, zapewnianie rozwiązań produkcyjnych, tworzenie warunków dla produkcji w małych partiami

1.Ponad 600 zestawów maszyn CNC oraz ponad 60 centrów obróbkowych poziomych;

2.Inżynierowie programujący maszyny CNC razem 30 osób, 30 pracowników inżynieryjnych i technicznych projektowych

1.Niezależne przedsiębiorstwo towarzyszące do lakirowania;

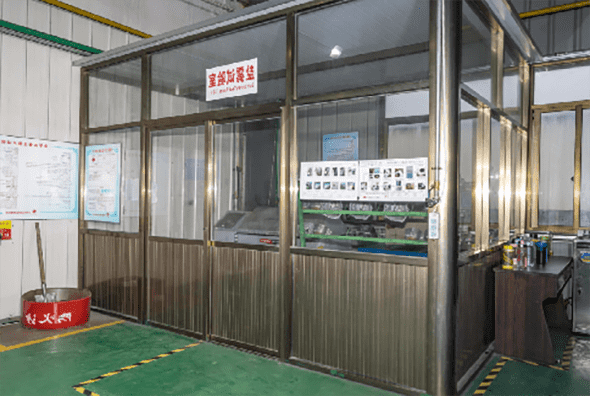

2.Warsztat lakirowania bezpyłowy na poziomie setek tysięcy, trzy linie lakirowania, dwanaście zaimportowanych elektrostatycznych pistoletów do malowania, cztery linie produkcyjne do galwanizacji automatycznej, dwie linie produkcyjne do wstępnej obróbki;

3.Pełne wyposażenie do testowania lakirowania i galwanizacji

Często używane gatunki stopów aluminium to **ADC12, A380, A356, 6061, 6063 i inne.

Materiał do czyszczenia: np. Ti-B, stop Al-Ti-B

Detergent: np. Sr, Na

Elementy stopowe: glin, miedź, magnez, cynk, żelazo itp;

(1) stop aluminium

Popularne modele: 6061, 6063, 7075, 5052, 2024, ADC12 (aluminium do wtrysku) i inne.

(2) nierdzewna stal

Popularne modele: 304, 316, 316L, 420, 430, 17-4PH itp.

(3) Węglowodany i stopy stalowe

Popularne modele: 1018, 1045, 4140, A36, 40Cr, 20CrMo, stal 45#, itp.

(4) Miedź i jej legity

Popularne modele: H59, H62 (brąz), T2 (miedź), C11000, C17200 (berylowa miedź)

(5) Legity titanu

Popularne modele: TC4 (Ti-6Al-4V), TA2, TB5 i inne.

(6) Legity magnezu

Popularne modele: AZ31B, AZ91D, itp.

(1) Plastiki techniczne

POM, ABS, PC, PA, PEEK

(2) Miękkie plastiki

PTFE, PP

Integracja precyzyjnego odlewnictwa + obróbki: oferujemy kompleksowe rozwiązanie od odlewu do późniejszej skończonej obróbki CNC, co redukuje koszty zarządzania łańcuchem dostaw i poprawia efektywność dostaw.

Wysokoprecyzyjne obrabianie: stosowanie zaawansowanego sprzętu CNC, które może spełnić wymóg dokładności obrabiarkowej ±0,01 mm lub nawet wyższej, co jest odpowiednie dla branży wysokiej klasy.

Wyposażenie: wtryskowe formowanie pod wysokim ciśnieniem, formowanie pod niskim ciśnieniem, formowanie piaskowe, formowanie z odparowywaną szkieletem cires i inne procesy formowania, dzięki czemu możemy wybrać najbardziej odpowiedni program na podstawie potrzeb.

Wyposażenie: centra obróbkowe CNC z pięcioma osiami, tornice CNC, frezarki, maszyny do szlifowania oraz inne urządzenia, które gwarantują precyzyjne obrabianie złożonych części.

Można przetwarzać: stopy aluminium, nierdzewną stal, stal konstrukcyjną, stopy miedzi, stopy tytanu oraz inne materiały dla różnych zastosowań.

Ofiarowujemy wtryskowe formowanie stopów aluminium (np. ADC12, A356, A380), precyzyjne formowanie z nerdzewnej stali (np. 304, 316) oraz inne wybory materiałowe, aby spełnić potrzeby dotyczące wysokiej wytrzymałości i odporności na korozyję.

Zaakceptowane: certyfikaty systemów zarządzania jakością ISO 9001, IATF 16949 oraz inne, aby zapewnić, że produkty są zgodne z międzynarodowmi międzynarodowczymi standardami.

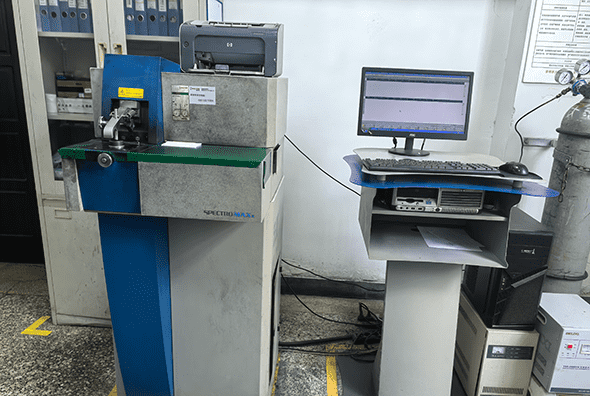

Wykorzystywane: badania rentgenowskie, pomiar koordynatowy (CMM), analiza spektralna, testy wytrzymałościowe oraz inne metody kontroli jakości w celu ścisłego kontrolowania jakości produktów.

Połączone z precyzyjnym wlewnictwem + obróbką CNC, co redukuje marnotrawstwo materiału i zwiększa efektywność produkcji, a tym samym obniża koszty jednostkowe.

Baza produkcyjna znajduje się w Suzhou, czerpiąc korzyści z łańcucha dostaw i logistyki regionu Delta Jangcy, co umożliwia oferowanie konkurencyjnej ceny i szybkiej dostawy.

Położone w regionie Delta Jangcy z wygodnym transportem, możemy szybko reagować na krajowe i międzynarodowe zamówienia.

Dzięki stabilnym dostawcom surowców i dojrzałemu systemowi zarządzania produkcją, możemy zapewnić stabilny i niezawodny cykl dostaw.

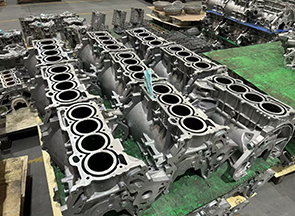

Części samochodowe: obudowy silników, elementy skrzyni biegów, nawiasy itp.

Lotnictwo: elementy konstrukcyjne z wysokoprzyczepnych stopów aluminium, precyzyjne części z nierdzewnej stali

Urządzenia medyczne: narzędzia chirurgiczne, stenty implantacyjne, części narzędzi

Sprzęt elektroniczny: radiatory chłodnicze dla stacji bazowych 5G, nawiasy laptopów, osłony inteligentnego sprzętu

Maszyny przemysłowe: ciało zaworu hydraulicznego, ciało pompy, elementy urządzeń automatyzacji

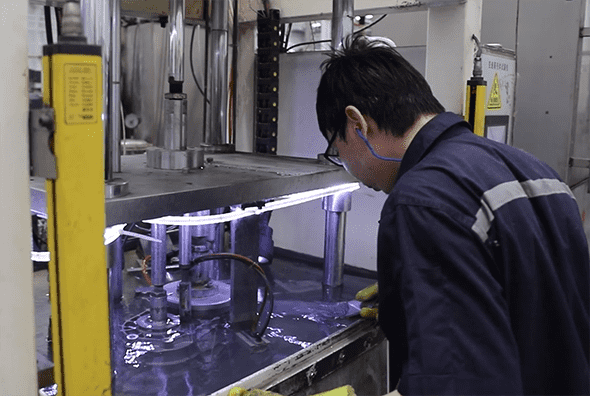

Urządzenie do testowania gęstości elementów samochodowych z wytworzonych przez lejek stopu aluminium jest ważnym etapem, który zapewnia bezpieczeństwo produktu, poprawia jakość, zwiększa efektywność produkcji i spełnia wymagania prawne, co ma ogromne znaczenie dla poprawy ogólnych właściwości samochodu i doświadczenia użytkownika pod względem bezpieczeństwa.

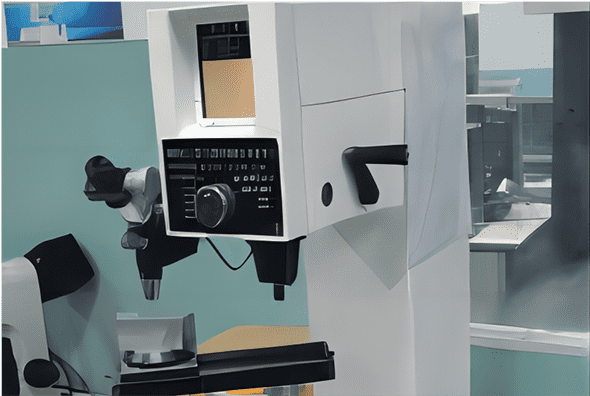

Spektrometr materiału w procesie lejki stopu aluminium nie tylko pomaga zwiększyć efektywność produkcji i jakość odlewu, ale również stabilizuje proces, jest to niezbędne urządzenie testujące w zakładzie lejkowym.

Inspekcja koordynatów w procesie lejki stopu aluminium pełni rolę w kontrolowaniu precyzji i gwarantowaniu jakości, pomaga poprawić dokładność produktu, zmniejszyć defekty oraz zoptymalizować proces.

Test mgły solnej odgrywa istotną rolę w kontroli jakości i weryfikacji wydajności w procesie ciśnieniowego lejania stopów aluminium, co pomaga poprawić odporność na korozyję wyrobów wylewniczych, przedłużyć ich żywotność, zmniejszyć współczynnik awarii oraz zapewnić niezawodność i stabilność produktów w złożonym środowisku.

Test twardości w procesie ciśnieniowego lejania stopów aluminium umożliwia skuteczne ocenianie właściwości mechanicznych wyrobów wylewniczych, stabilności jakościowej oraz efektów obróbki powierzchniowej, dostarczając kluczowych danych do optymalizacji procesu i poprawy jakości produktów.

Bezniszczący test rentgenowski jest powszechnie stosowaną techniką badania bezniszczącego, szczególnie odpowiednią do inspekcji jakości w procesie ciśnieniowego lejania. Test rentgenowski przenika przez materiał za pomocą promieni X i generuje obraz struktury wewnętrznej, co pozwala wykrywać potencjalne defekty.