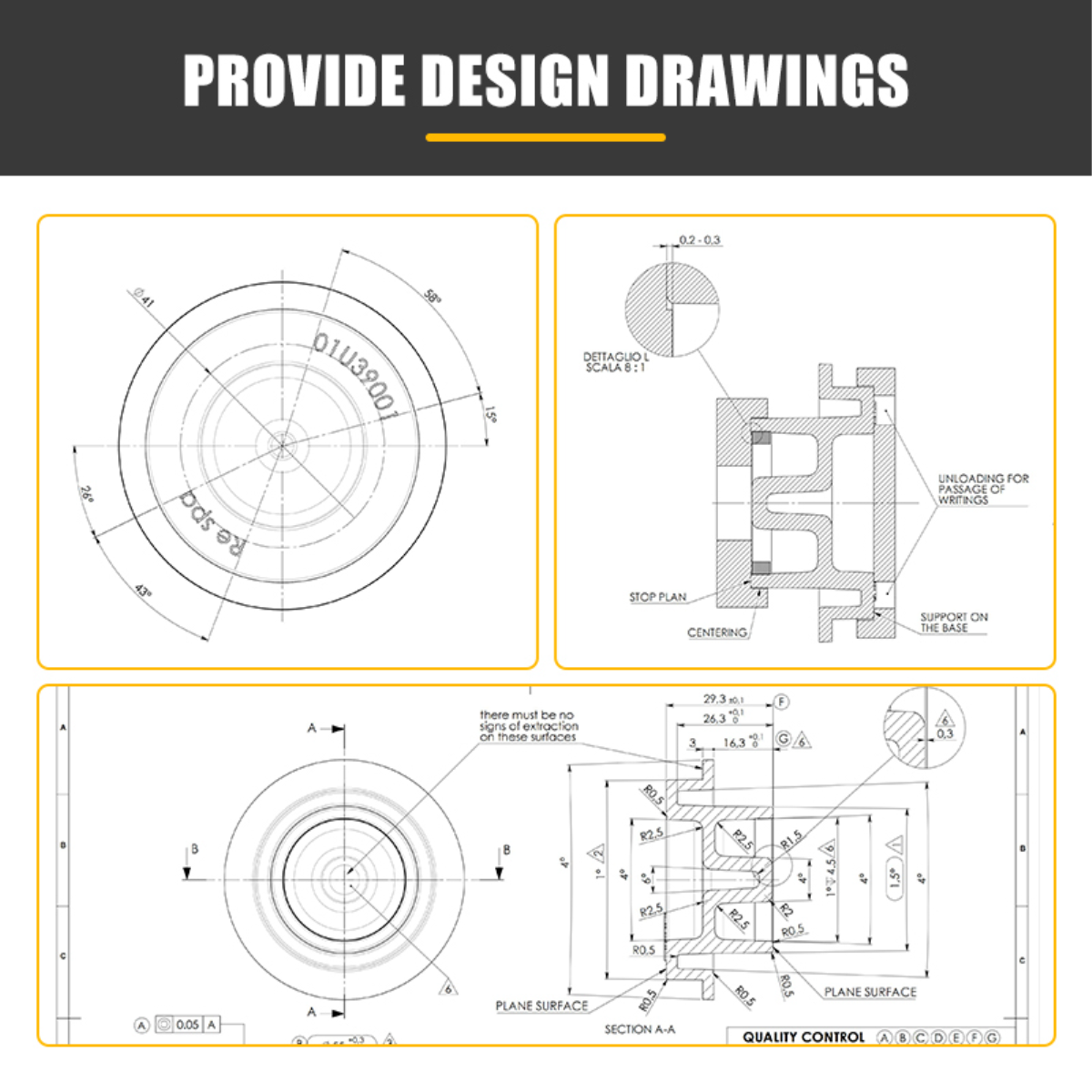

Klienci dostarczają rysunki

Produkcja zgodnie z wymaganiami klienta

Kontrola jakości produktów i organizacja przesyłki

| Materiał produktu | ADC12,ADC14,A380,A354,A356,ALSi10Mg,ALSi10Mg(Fe),ALSi12Fe,ALSi8,ALSi9CU3,HA7-M |

| Obróbka powierzchniowa | Topienie Al, Wtryskowanie, Usuwanie burtek, obróbka CNC, Czyszczenie, Galwanizacja, Pójdrewna, Montaż i 100% test wycieku; |

| Rozmiar | 1, Zgodnie z rysunkami klienta |

| Format rysunku | step, dwg, igs, pdf |

| Certyfikaty | ISO 9001:2015 & IATF 16949; IEC 62321; ISO 45001; ISO 50001; ISO 14001; |

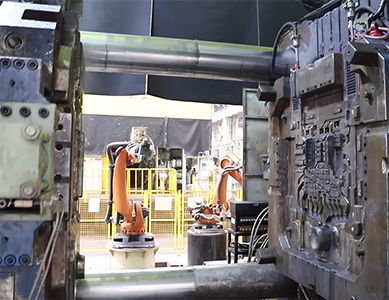

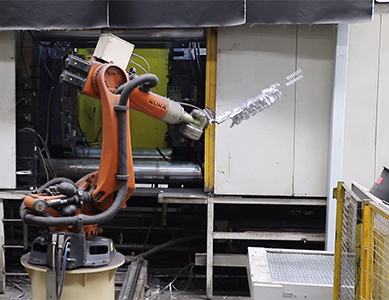

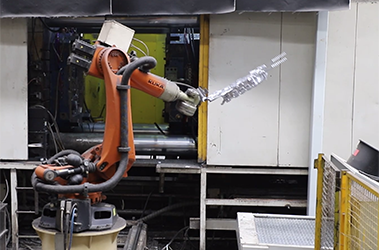

| Urządzenia produkcyjne do wtryskiwania | Więcej niż 60 maszyn produkcyjnych do wtryskiwania. Wszystkie maszyny są wyposażone w automatyczny tryb bezczynności, system automatycznego malowania, system automatycznego wyjmowania i transportera, a w piecach trzymanych przy dużych ciśnieniach znajdują się ramy robocze ABB oraz robot do malowania KUKA, aby poprawić efektywność działania i stabilność jakości. 180T,280T,350T,420T,500T,560T,630T,800T,1250T,1600T,2000T,2500T,4000T |

| Centralne piecy topienia LPG/Gazu ziemnego | 8 jednostek centralnych pieców topienia LPG/Gazu ziemnego. Wyposażone w jednostkę kontroli temperatury narzędzi i jednostkę próżniową, aby poprawić jakość i stabilność produktów. |

| Obrabiarka CNC i wsparcie | 600 zestawów centrów CNC (składa się z amerykańskiego HAAS VF3, japońskiego FanucT14i-Ee, tajwańskiego Wintec-MV45, amerykańskiego Akira Seiki) oraz 5 zestawów pochodzących z Korei KIA, LG MAZAK HMC. |

| E-Wielokrotna Galwanizacja & Farbowanie Proszkowe | Mamy wsparcie od dostawców specjalizujących się w farbowaniu proszkowym i galwanizacji, w tym Cu, Ag, Ni, chromowanie itp. Posiadamy również wiele urządzeń do kontroli jakości farbowania proszkowego i galwanizacji, takich jak testery uderzeniowe, testery grubości warstwy, testery różnicy koloru, testery lusterka oraz testery soli. Te narzędzia inspekcyjne umożliwiają skuteczne kontrolowanie jakości produktów i budowanie zaufania klientów. |

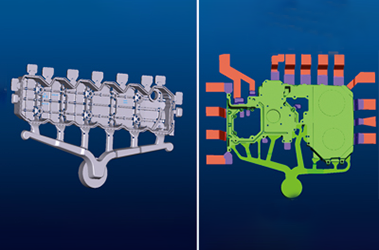

| Oprogramowanie | ANYSAST,MAGMA,PRO-E,MASTER-CAM,AUTO-CAD,SOLIDWORKS |

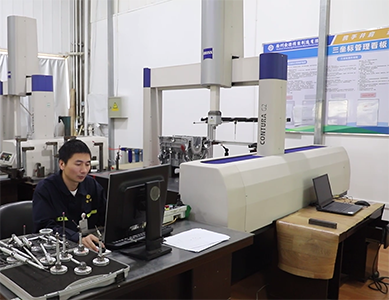

| Główne Urządzenia Kontrolne | CMM, Spektrometr OBLE, Powszechny Testownik Materiałów, Metalograficzny Mikroskop, Maszyna Analizująca ROHS, Optyczny Projektor, Maszyna Do Testów NDT Promieniami Rentgena, Testownik Twardości Brinella |

| Polityka i System Jakości | APQP,SPC,MSA,FMEA,PPAP |

| dział usługowy: | 1, obsługa manualna 24 godziny; 2, jeden zespół obsługi do koordynacji projektu; 3, wsparcie komunikacji w mało popularnych językach; |

| Sekcja technologiczna | siedem procesów produkcyjnych, wsparcie techniczne, inspekcja jakości, produkcja form, produkcja ciśnieniowa, produkcja maszynowa, proces obróbki powierzchniowej, instalacje pomocnicze; |

| Sekcja cen | Wszystkie produkty są produkowane w naszych własnych fabrykach, cena jest najlepsza na rynku i oferuje najlepsze wartościowanie kosztów; |

| Wielkość fabryki | Mamy własne 3 bazy produkcyjne: Zakład Odlewniczy Autoparts Weitang, Suzhou Jincheng Precision Casting Co., Ltd., Xuzhou Jincheng Precision Manufacturing Co., Ltd. Ogólna wartość aktywów przekracza 1 miliard yuanów, zajmują one powierzchnię blisko 300 akrów, a powierzchnia hali fabrycznych wynosi 180 000 metrów kwadratowych. Posiadają one linię produkcyjną z automatycznymi formami do odlewania ciśnieniowego o pojemności od 150 do 4000 ton, liczącą 60 stanowisk, ponad 600 zaawansowanych centrów obróbkowych oraz różnego rodzaju dodatkowe urządzenia i precyzyjne instrumenty pomiarowe w liczbie kilkunastu sztuk. Dysponują one roczną produkcją 50 000 ton części odlewanych z aluminium oraz możliwością badań i rozwoju, produkcji i precyzyjnej obróbki elementów. |

Profil Firmy

Firma specjalizuje się w wytapianiu na ciśnieniu stopów aluminium oraz precyzyjnym obróbce dla tradycyjnych samochodów, nowych źródeł energii, telekomunikacji, fotowoltaiki, magazynowania energii, inverterów, transportu kolejowego, medycyny i lotnictwa oraz ogólnoprzemysłowych części. Razem zasoby majątkowe firmy przekroczyły 1 miliard yuanów, zajmuje powierzchnię blisko 200 000 metrów kwadratowych, w tym 180 000 metrów kwadratowych obszaru produkcyjnego, a firma jest przedsiębiorstwem integrującym badania i produkcję, posiadającym wysoką technologię. Firma posiada 60 w pełni automatycznych linii produkcyjnych do wytapiania na ciśnieniu w komorach zimnych o pojemności od 150 do 4000 ton, ponad 600 zaawansowanych centrów precyzyjnej obróbki, oraz wiele zestawów dodatkowego wyposażenia i dużych precyzyjnych narzędzi pomiarowych i urządzeń, co zapewnia roczny wydajność 50 000 ton części wytapianych z stopów aluminium i ich komponentów, obejmujących badania, produkcję oraz precyzyjne obrabianie, osiągając efekt masowej produkcji.

Klient dostarcza rysunki, a my mamy profesjonalnych inżynierów modelujących, którzy wykonują modelowanie 3D zgodnie z rysunkami. Po zakończeniu modelowania przeprowadzana jest analiza przepływu formy, aby sprawdzić, czy w formie nie ma żadnych problemów, a produkcja formy zostanie rozpoczęta po upewnieniu się, że forma jest poprawna

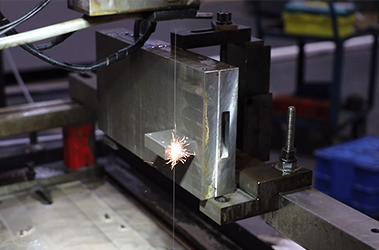

Odgrywa kluczową rolę w produkcji form, zwłaszcza w obróbce części form o wysokiej precyzji i złożonym kształcie. Jego główną rolą jest precyzyjne obrabianie: maszyna do cięcia drutem zapewnia ekstremalnie wysoką dokładność obróbki, nadając się do produkcji złożonych wnęk, krawędzi i drobnych elementów precyzyjnych form, takich jak formy do wybijania, precyzyjne otwory, nieregularne krawędzie itp.

Precyzyjne urządzenie do przetwarzania materiałów metalowych bez kontaktu, wykorzystujące zasadę elektrycznego rozpadu. Jego główne zastosowanie to proces wytwarzania form, w tym precyzyjne kształtowanie stali formowej lub innych trudnych do obróbki materiałów metalowych, zwłaszcza w przypadku złożonych kształtów, wysokiej twardości materiałów, obróbki jam, otworów i mikrostruktur.

Głównie stosowane do precyzyjnego szlifowania powierzchni detalów roboczych w celu osiągnięcia wymaganej płaskości, gładkości i dokładności wymiarowej.

Oferta obejmuje efektywne, precyzyjne i stabilne rozwiązania dla obróbki form, a jest niezastąpionym zaawansowanym sprzętem do obróbki w przemyśle produkcyjnym form.

Po surowym procesie produkcji, ostatecznym ukończeniu produkcji formy oraz jej inspekcji jakościowej, zapewniana jest jakość produkowanych form.

Topienie stopów aluminium w piecu.

ciśnieniowe lejanie 4000T w pracy

Przygotowanie formy w maszynach do lejania pod ciśnieniem

Produkty wydobycia ramię robotem

Pracownik polerujący produkty mistrzowsko

Maszyna piaskozmywająca do wykonania pracy i zintegrowania produktu

Testowanie jakości produktu w laboratorium. testowanie składników produktu

Współrzędna inspekcja wymiarów produktu

Urządzenia imersyjne do testowania gęstości produktów

Test wodny na szczelność do wykrywania szczelności produktów

Testowanie szczelności wykrywa szczelność produktów

Czyszczenie ultradźwiękowe powierzchni produktów, aby je utrzymać w czystości

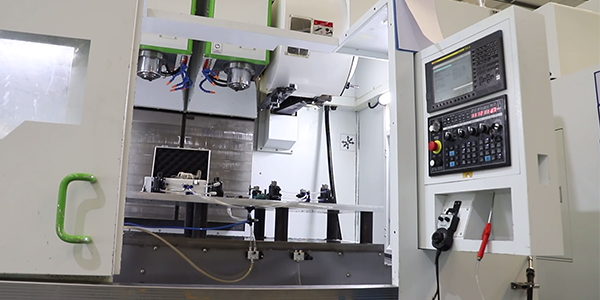

| Nazwa maszyny | Urządzenia centrów obróbkowych CNC pionowych (podwójny wałek) |

| Przewagi wydajności mechanicznej |

1. Poprawa efektywności obróbki 2. Zmniejszenie liczby zacisków 3. Obróbka części złożonych 4. Zmniejszony zajmowany obszar 5. Obniżenie kosztów eksploatacji 6. Poprawa precyzji i jakości 7.Szybka zmiana narzędzi i uniwersalność |

| Nazwa maszyny | Urządzenia centrum obróbkowe CNC (poziome) |

| Przewagi wydajności mechanicznej |

1.Polepszenie stabilności i precyzji obróbki 2.Podniesienie efektywności obróbki 3.Przydatne do obróbki dużych, złożonych części 4.Wysoki stopień automatyzacji i integracji 5.Liniowość i uniwersalność 6.Optymalizacja usuwania stружek i chłodzenia 7.Przydatne do precyzyjnych i złożonych form |

Wire EDM jest potężnym narzędziem wspomagającym w produkcji form. Odgrywa niezastąpioną rolę w poprawie dokładności, złożoności, prędkości rozwoju i kosztów produkcyjnych form, a także jest niezbędnym narzędziem technicznym w przemyśle produkcyjnym form.

WEDM jest procesem bez kontaktowym, nie wywołuje mechanicznego naprężenia na części roboczej, co pomaga zachować pierwotne właściwości materiału formy, zmniejszyć deformację i przedłużyć żywotność formy.

W trakcie produkcji form, stal formowa lub inne trudne do obróbki materiały metalowe podlegają precyzyjnemu formowanie, zwłaszcza w przypadku komor, otworów i mikrostruktur o złożonych kształtach oraz materiałach o wysokiej twardości.

Maszyny piaskozmywowe używają szklistego piasku do obróbki produktów, co nie tylko poprawia wygląd i teksturę produktu, ale również zwiększa jego funkcjonalność i trwałość, jest to jedno z efektywnych środków wzmacniania wartości dodanej produktu.

1. Zabkurzanie mikroporów: poprawa szczelności odlewniczej.

2. Poprawa wytrzymałości i trwałości.

3. Redukcja odpadów, aby obniżyć koszty produkcji i zwiększyć wskaźnik gotowych produktów.

Dzięki unikalnemu mechanizmowi fizycznego czyszczenia, oferuje on efektywne, przyjazne środowisku, staranne i ochronne rozwiązanie czystości dla przetworzonych produktów, które jest nieodzowne w przemyśle produkującym precyzyjnie i w warunkach ścisłego kontroli jakości.

Stop aluminium topiony jest przy temperaturze powyżej 700 stopni Celsjusza, a następnie wlewany do formy do lejania pod ciśnieniem.

Posiadamy maszyny do lejania pod ciśnieniem o mocy od 180T do 4000T, mogące produkować wszelkie produkty z aluminium stopu, wystarczy dostarczyć rysunki;

Firma dysponuje ponad 60 liniami produkcji automatycznej, które mogą produkować produkty zamówione przez klientów bez przerwy, a produkty są objęte ścisłą kontrolą jakości.

| 1. Przewaga techniczna |

1. Eksperci z branży wtryskowej ponad 20 osób, profesjonalni inżynierowie formowniczy ponad 80 osób; 2. Projektowanie w 3D, analiza przepływu w formie, produkcja form, analiza procesu wtrysku (usługa na zamówienie); |

| 2. Przewaga monitorowania jakości; |

1. Ponad 10 inżynierów jakości, specjalny zespół kontroli jakości; 2. Liczba urządzeń do testowania: 10; 3. Certyfikaty: system jakości międzynarodowy ISO9001:2008; certyfikacja systemu ISO14001:2004; certyfikacja systemu jakości branży samochodowej ISO/TS16949:2002; |

| 3. Przewaga w produkcji form; |

1. Inżynier projektujący formy, umie korzystać z oprogramowania PRO-E, VG i innych; 2. Nowoczesne urządzenia, centralka CNC HAAS, girder CNC itp., ponad 49 urządzeń, roczna produkcja 300 zestawów form wtryskowych; 3. Możemy projektować formy dla klientów (oferta usługi na miarę); |

| 4. Przewaga w produkcji wtryskowej; |

1. 57 linii produkcyjnych, z roczną pojemnością 50000 ton części wtryskowych z aluminium; 2. Poziom inteligentnej produkcji: automatyczny układ dolewań, automatyczna maszyna do spryskiwania, automatyczna maszyna do podnoszenia, automatyczny konwenor, wysokoprężna maszyna chłodzenia punktowego, sprzęt do cięcia i formowania; 3. elastyczny projekt produktu, aby dostarczać rozwiązania produkcyjne, tworząc warunki dla produkcji w małych partiiach |

| 5. Przewaga maszyn plus wytwarzania |

1. Ponad 600 zestawów maszyn CNC oraz ponad 60 zestawów centrów obróbkowych horyzontalnych; 2. Inżynierowie programujący obróbkę CNC razem 30 osób, 30 pracowników inżynieryjnych i technicznych projektowych; |

| 6. Przewaga technologiczna w obszarze obróbki powierzchni |

1. Niezależne wsparcie przedsiębiorstwa do spryskiwania; 2. Warsztat malarski bez pyłu o pojemności sto tysięcy, trzy linie malarskie, dwanaście zaimportowanych pistoletów do malowania elektrostatycznego, cztery automatyczne linie galwanizacyjne, dwie linie wstępnej obróbki; 3. Pełne wyposażenie do testowania spryskiwania i galwanizacji; |

| 7. Wyposażenie wspierające |

1. Czysta hala produkcyjna: 1000 metrów kwadratowych czystej hali GP12; 2. Stacja monitorowania produktów; 3. Urządzenia do testowania szczelności powietrznej; 4. Urządzenia do infiltracji; 5. Automatyczna maszyna do czyszczenia produktów; |