Integrarea aliajului precis + mecanizare: oferă o soluție completă de la aliaj până la finisarea CNC ulterioară, reducând costurile de gestionare a lanțului de aprovizionare și îmbunătățind eficiența livrării.

1. Experți în industria de injectare cu presiune a metalurghiei mai mulți de 20 de oameni, ingineri profesioniști ai formelor de presare mai mulți de 80 de persoane;

2. Proiectare 3D, analiză a fluxului formei, fabricarea formelor, analiză a procesului de injectare cu presiune (serviciu personalizat);

1. Mai mult de 10 ingineri de calitate, echipă specială de control al calității;

2. Numărul de dispozitive de testare este de 10;

3. Certificare: sistem internațional de certificare a calității ISO9001:2008; certificare a sistemului ISO14001:2004; certificare a sistemului de calitate al industriei automobile ISO/TS16949:2002;

1. Inginer de proiectare a formeilor, poate să folosească software-uri PRO-E, VG și altele;

2. Echipamente avansate, centru de mecanizare HAAS, CNC cu portal, etc., mai mult de 49 de unități, o producție anuală de 300 de seturi de forme de injectare cu presiune;

3. Poate să proiecteze forme pentru clienți (ofere servicii personalizate);

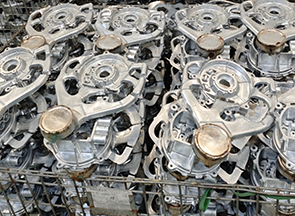

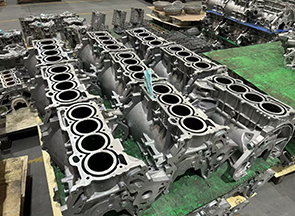

1.57 linii de producție, cu o capacitate anuală de 50.000 tone de părți aleiate din aliaje de aluminiu;

2.Nivel inteligent de producție: mașină automată de suc, mașină automată de pulverizare, mașină automată de ridicat, bandă de transport automată, mașină de răcire la punct înalt de presiune, mașină de vacum ultra-marin, mașină de temperatură a matricei, echipamente de tăiere și modelare;

3.Produse flexibile în ceea ce privește designul, oferind soluții de producție, creând condiții pentru producția în serii mici

1.Peste 600 unități de mașini CNC de machetare și peste 60 unități de centre de machetare orizontale;

2.Ingineri programeri CNC în total de 30 de persoane, 30 de ingineri și personal tehnic de proiectare

1.Enterprise independentă de sprijin pentru umplere și galvanizare;

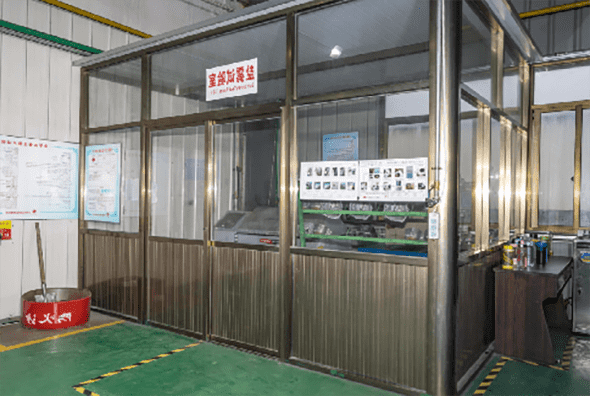

2.Atelier de umplere fără praf pe suprafața de 100.000, trei linii de umplere, douăsprezece pistoale electrostatische de umplere importate, patru linii de producție automate de galbenizare, două linii de pretratare de producție;

3.Echipamente complete de testare pentru umplere și galbenizare

Lemnele aliaje de aluminiu folosite frecvent sunt **ADC12, A380, A356, 6061, 6063 și alte.

Agent de rafinare: cum ar fi Ti-B, aliaj Al-Ti-B

Detergent: de exemplu Sr, Na

Elemente de aliaj: siliciu, cupru, magnesiu, zinc, fier, etc;

(1) aliaj de aluminiu

Modele comune: 6061, 6063, 7075, 5052, 2024, ADC12 (aliaj de aluminiu pentru injectie) și alte.

(2) oțel inoxidabil

Modele comune: 304, 316, 316L, 420, 430, 17-4PH, etc.

(3) Oțel carbon și oțel cu aliaj

Modele comune: 1018, 1045, 4140, A36, 40Cr, 20CrMo, oțel 45#, etc.

(4) Cupru și aliaje de cupru

Modele comune: H59, H62 (bronz), T2 (cupru), C11000, C17200 (cuptrez cu beriliu)

(5) Aliaj de titan

Modele comune: TC4 (Ti-6Al-4V), TA2, TB5 și alte.

(6) Aliaj de magneziu

Modele comune: AZ31B, AZ91D, etc.

(1) Plastic ingineresc

POM, ABS, PC, PA, PEEK

(2) Plastic moale

PTFE, PP

Integrarea aliajului precis + mecanizare: oferă o soluție completă de la aliaj până la finisarea CNC ulterioară, reducând costurile de gestionare a lanțului de aprovizionare și îmbunătățind eficiența livrării.

Machetare cu precizie ridicată: adoptând echipamente CNC avansate, se poate satisface cererea de o precizie de machetare de ±0.01mm sau chiar mai mare, fiind indicat pentru domeniul fabricației de înaltă performanță.

Echipează cu: procedee de fundire la presiune ridicată, fundire la presiune redusă, fundire în nisip, fundire cu ceară pierdută și alte procese de fundire, putem alege cel mai potrivit program în funcție de cerințe.

Echipează cu: centre de machetare CNC cu cinci axe, tornuri CNC, fraze, mașini de străbateri și alte echipamente pentru a asigura machetarea precisă a pieselor complexe.

Poate procesa: aliaje de aluminiu, oțel inoxidabil, oțel carbon, aliaje de cupru, aliaje de titan și alte materiale pentru diferite scenarii de aplicare.

Ofrecem fundire de aliaje de aluminiu (cum ar fi ADC12, A356, A380), fundire precisă de oțel inoxidabil (cum ar fi 304, 316) și alte opțiuni de materiale pentru a satisface nevoile de rezistență și rezistență la coroziune ridicate.

Certificări obținute: ISO 9001, IATF 16949 și alte certificări de sisteme de management a calității, pentru a ne asigura că produsele se conformă standardelor internaționale.

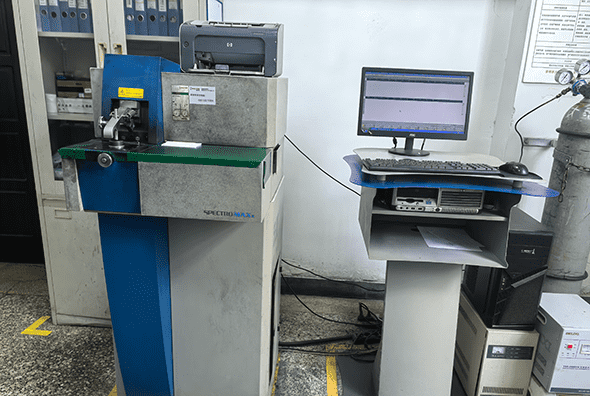

Utilizarea: inspectare cu raze X, măsurare coordonată (CMM), analiză spectrală, testare de tracțiune și alte metode de inspectare a calității pentru a controla strict calitatea produselor.

Combinat cu fuziune precisă + machetare CNC, se reduc pierderile de materiale și se îmbunătățește eficiența producției, ceea ce scade costul unitar.

Baza de producție este situată în Suzhou, beneficiind de avantajele lanțului industrial și logistice ale regiunii Delta Yangtze, care pot oferi un preț competitiv și o livrare rapidă.

Situată în regiunea Delta Yangtze cu transport convenient, putem să răspundem rapid la cererile din străinătate și pe piața locală.

Cu furnizori stabili de materii prime și un sistem de management al producției matur pentru a garanta un ciclu de livrare stabil și de încredere.

Componente auto: carcase de motor, componente ale cutiei de viteze, suporturi, etc.

Aeronautică: piese structurale din aliaj de aluminiu de înaltă rezistență, piese de precizie din oțel inoxidabil

Dispozitive medicale: instrumente chirurgicale, stenturi de implant, piese instrumentale

Echipamente electronice: difuzoare pentru stațiile de bază 5G, suporturi pentru laptop-uri, coșuri pentru dispozitive inteligente

Machinere industrială: corpul valvelor hidraulice, corpul pompelor, piese ale echipamentelor automate

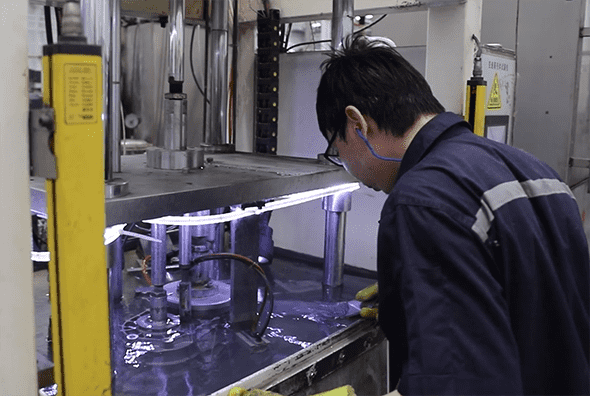

Echipamentul de testare a estanpajului pentru piese auto din aliaj de aluminiu obținut prin injectie este un element important pentru a garanta siguranța produsului, a îmbunătăți calitatea, a crește eficiența productivității și a satisface cerințele reglementare, ceea ce are o importanță majoră pentru îmbunătățirea performanței generale a mașinii și a experienței de siguranță a utilizatorului.

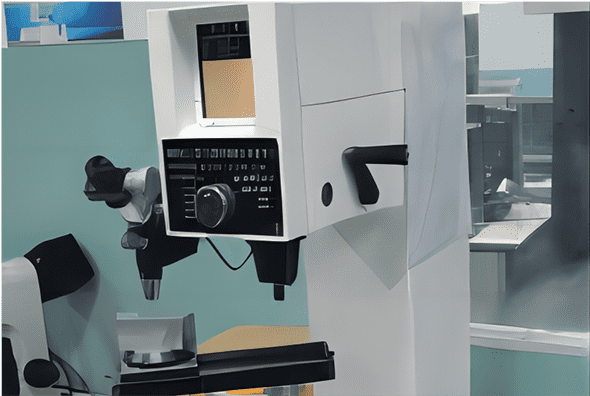

Spectrometrul de material în procesul de injectie al aliajului de aluminiu nu numai că contribuie la îmbunătățirea eficienței de producție și a calității formărilor, dar poate și să stabilească procesul, fiind un echipament de testare important pe care orice fabrică de injectie îl trebuie să-l aibă.

Inspectia cu coordonate în procesul de injectie al aliajului de aluminiu joacă un rol în controlul preciziei și asigurarea calității, ajutând la îmbunătățirea acurateții produselor, la reducerea defecțiunilor și la optimizarea procesului.

Testul de nea de sare joacă un rol important în controlul calității și verificarea performanței în procesul de injectare a legurilor de aluminiu, ceea ce contribuie la îmbunătățirea rezistenței la coroziune a pieselor fundite, prelungirea duratei de viață, reducerea rata de eșec, astfel încât să se asigure fiabilitatea și stabilitatea produselor într-un mediu complex.

Testul de durete în procesul de injectare a legurilor de aluminiu poate evalua eficient proprietățile mecanice ale pieselor fundite, stabilitatea calității și efectul tratamentului de suprafață, oferind suport de date cheie pentru optimizarea procesului și îmbunătățirea calității produselor.

Controlul nedestructiv cu raze X este o tehnică obișnuită de control nedestructiv, foarte potrivită pentru inspecția calității în procesul de injectare. Controlul nedestructiv cu raze X traversează materialul prin intermediul razelor X și generează o imagine a structurii interne, detectând astfel deficiențe potențiale.