|

продукт Имя |

Корпуса для коммуникационных частей из алюминиевого сплава, литье под давлением, продукция собственного производства, лидер качества в отрасли, высококачественный завод по индивидуальному заказу |

|

Производство ТЕХНОЛОГИЯ |

обработка CNC, технология электрической резки, технология электроэрозии, технология литья под давлением и т.д. |

|

Необработанный Материал |

Алюминиевый сплав |

|

Производство Цикл |

45 дней для завершения производства и Доставка |

|

продукт Цена |

Собственное заводское производство, самая низкая цена |

|

продукт качество |

У продукта строгий контроль качества ссылка на проверку, согласно заказчику необходимо предоставить отчет PPAP |

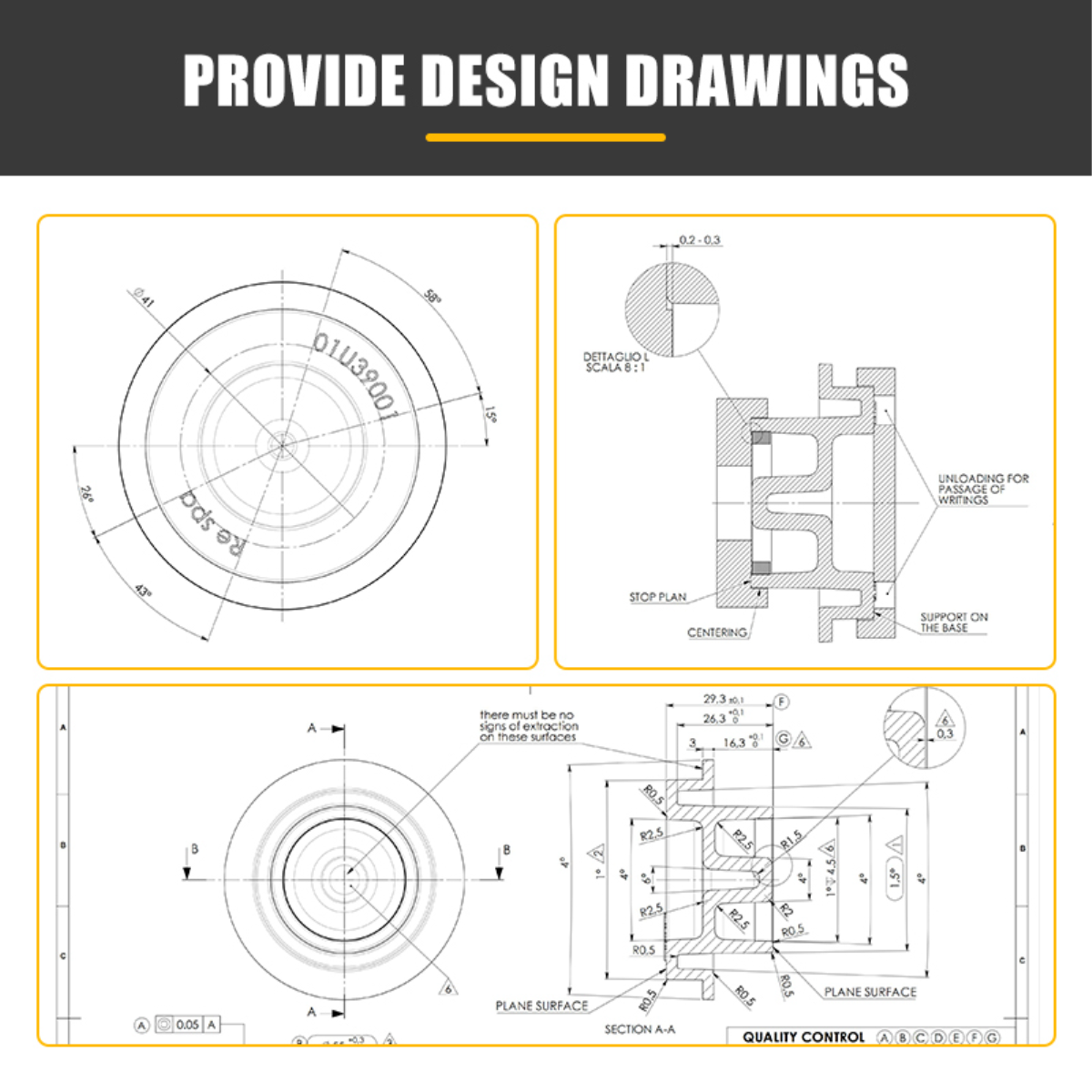

Клиенты предоставляют чертежи

Производство согласно требованиям клиента

Контроль качества продукции и организация отгрузки

| Материал продукта | ADC12,ADC14,A380,A354,A356,ALSi10Mg,ALSi10Mg(Fe),ALSi12Fe,ALSi8,ALSi9CU3,HA7-M |

| Обработка поверхности | Плавление алюминия, Штамповка под давлением, Удаление заусенцев, CNC-обработка, Очистка, Гальваническое покрытие, Порошковая окраска, Сборка и 100%-ный тест на герметичность; |

| Размер | 1. В соответствии с чертежами заказчика |

| Формат чертежа | step, dwg, igs, pdf |

| Сертификаты | ISO 9001:2015 & IATF 16949; IEC 62321; ISO 45001; ISO 50001; ISO 14001; |

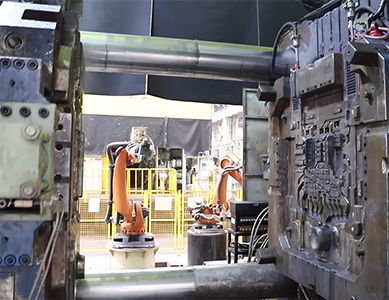

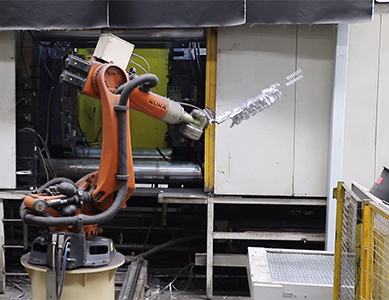

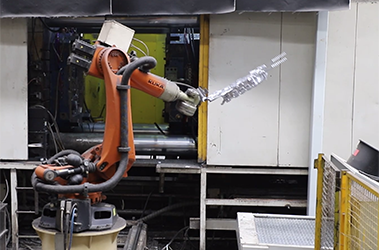

| Оборудование для штамповки под давлением | Более 60 машин для штамповки под давлением. Все машины оснащены системой автоматического холостого хода, автоматической системой распыления, автоматической системой извлечения и транспортерной лентой. Машины большой грузоподъемности оборудованы роботизированной рукой ABB и роботом KUKA для распыления, что повышает производительность и стабильность качества. 180T, 280T, 350T, 420T, 500T, 560T, 630T, 800T, 1250T, 1600T, 2000T, 2500T, 4000T |

| Центральные плавильные печи на сжиженном нефтяном газе/природном газе | 8 единиц центральных плавильных печей на сжиженном нефтяном газе/природном газе. Оборудованы блоком контроля температуры инструмента и вакуумной установкой для повышения качества и стабильности продукции. |

| Центры CNC-обработки и вспомогательное оборудование | 600 комплектов центров обработки с ЧПУ (включают в себя американские HAAS VF3, японские FanucT14i-Ee, тайваньские Wintec-MV45, американские Akira Seiki) и 5 комплектов корейских KIA, LG MAZAK HMC. |

| Электрохимическое покрытие & Порошковая окраска | У нас есть специализированные поставщики, занимающиеся порошковой окраской и электрохимическим покрытием, включая Cu, Ag, Ni, хромирование и т.д. При этом у нас имеется множество оборудования для проверки порошковой окраски и электрохимического покрытия, таких как ударопрочный тестер, тестер толщины пленки, тестер цветовых различий, тестер глянца, тестер солевого тумана. Эти инструменты контроля могут эффективно контролировать качество продукции и заслужить доверие наших клиентов. |

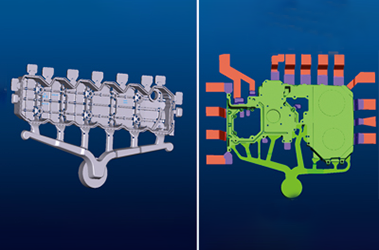

| программное обеспечение | ANYSAST,MAGMA,PRO-E,MASTER-CAM,AUTO-CAD,SOLIDWORKS |

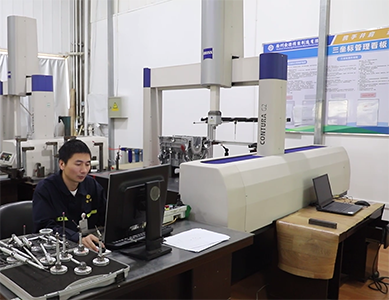

| Основные средства контроля качества | Координатно-измерительная машина, спектрометр OBLE, универсальная испытательная машина, металлургический микроскоп, анализатор ROHS, оптический проектор, рентгеновская установка неразрушающего контроля, твердомер Бринелля |

| Политика и система качества | APQP,SPC,MSA,FMEA,PPAP |

| раздел услуг: | 1, круглосуточное ручное онлайн-обслуживание; 2, одна служба поддержки для одного проекта; 3, поддержка малых языковых коммуникаций; |

| Технологический отдел | семь производственных процессов, техническая поддержка, контроль качества, изготовление форм, производство литья под давлением, механосборочные работы, процесс обработки поверхности, сопутствующие设施; |

| Ценовой отдел | Все продукты производятся на наших собственных заводах, цена является лучшей на рынке, а соотношение цены и качества оптимальное; |

| Размер завода | У нас есть три собственных производственных базы: завод автокомпонентов Weitang, компания Suzhou Jincheng Precision Casting Co., Ltd., компания Xuzhou Jincheng Precision Manufacturing Co., Ltd. Общий актив превышает 1 миллиард юаней, занимаемая площадь составляет почти 300 мǔ, площадь цехов — 180 000 квадратных метров. Имеются полностью автоматизированные линии производства литых изделий в холодной камере мощностью от 150 до 4000 тонн (60 штук), более 600 современных центров точной механической обработки, различные вспомогательные установки и десятки единиц крупного оборудования для высокоточных измерений. Ежегодная производственная мощность составляет 50 000 тонн алюминиевых литых деталей и компонентов с возможностями исследований, разработок, производства и точной механической обработки; |

Профиль компании

Компания специализируется на литье под давлением алюминиевых сплавов и точной механической обработке для традиционных автомобилей, автомобилей с новыми источниками энергии, телекоммуникаций, фотоэлектрического хранения энергии, инверторов, железнодорожного транспорта, медицинской авиации и общепромышленных деталей. Общий масштаб активов компании превысил 1 миллиард юаней, занимает площадь около 200 000 квадратных метров, включая 180 000 квадратных метров производственных площадей, и является высокотехнологичным предприятием, объединяющим НИОКР и производство. Компания располагает 60 полностью автоматизированными линиями производства литых изделий в холодной камере мощностью от 150 до 4000 тонн, более чем 600 передовыми центрами точной механической обработки, различными вспомогательными установками и десятками единиц крупного оборудования для точных измерений. Ежегодная производительность составляет 50 000 тонн алюминиевых сплавов для литья под давлением, а также компонентов с возможностями разработки, производства и точной механической обработки, что обеспечивает эффект масштабного производства.

Клиент предоставляет чертежи, а у нас есть профессиональные инженеры-моделисты, которые проводят 3D-моделирование согласно чертежам. После завершения моделирования будет выполнен анализ потока формы для проверки наличия проблем в форме, и производство формы начнется после того, как форма будет признана правильной

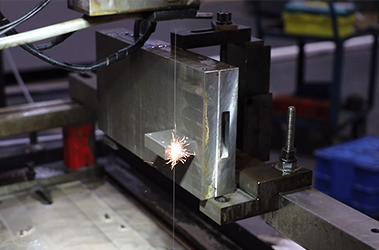

Она играет ключевую роль в изготовлении форм, особенно в обработке высокоточных и сложных деталей форм. Основная роль заключается в высокоточной обработке: станок с проволочной резкой обеспечивает исключительно высокую точность обработки, подходящую для производства сложных полостей, режущих кромок и мелких элементов точных форм, таких как штамповочные формы, точные отверстия, неправильные края и т.д.

Точное оборудование для бесконтактной обработки металлических материалов по принципу электрической эрозии. Основная роль заключается в процессе производства форм, где сталь для форм или другие труднообрабатываемые металлические материалы подвергаются точной формовке, особенно для сложных форм, высокотвердых материалов с полостями, отверстиями и микроструктурами.

Применяется главным образом для высоко точного шлифования поверхности заготовки с целью достижения необходимой плоскостности, гладкости и размерной точности.

Предоставляет эффективные, высокоточные и устойчивые решения для обработки форм и является неотъемлемым高端 оборудованием в промышленности производства форм.

После строгого производственного процесса завершается изготовление формы, а затем проводится проверка качества формы, что гарантирует качество производимой формы.

Плавление алюминиевых сплавов в печи.

4000T литьё под давлением в работе

Подготовка формы в машине для литья под давлением

Продукты извлечения роботизированной рукой

Мастер-полировщик изделий

Пескоструйная машина для выполнения работ и интеграции продукции

Лабораторный контроль качества продукции. Тестирование состава продукции

Координатный контроль размеров продукции

Оборудование для погружения для тестирования герметичности продуктов

Герметичный водный тест для обнаружения герметичности продуктов

Проверка герметичности выявляет герметичность продуктов

Ультразвуковая очистка поверхностей продукта для их чистоты

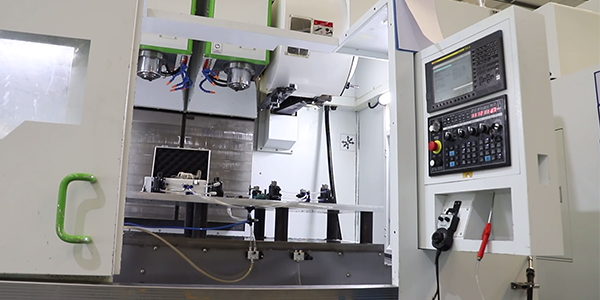

| наименование машины | Оборудование вертикального фрезерного центра CNC (двойной шпиндель) |

| Преимущества механической производительности |

1. Повышение эффективности обработки 2. Сокращение количества зажимов 3. Обработка сложных деталей 4. Уменьшение занимаемой площади 5. Снижение операционных расходов 6. Повышение точности и качества 7. Быстрая смена инструмента и универсальность |

| наименование машины | Оборудование для центра CNC-обработки (горизонтальное) |

| Преимущества механической производительности |

1. Улучшение стабильности и точности обработки 2. Повышение эффективности обработки 3. Подходит для обработки крупных и сложных заготовок 4. Высокий уровень автоматизации и интеграции 5. Гибкость и универсальность 6. Оптимизированное удаление стружки и охлаждение 7. Подходит для точных и сложных форм |

Проволочная электроэрозионная резка является мощным инструментом в производстве форм. Она играет незаменимую роль в повышении точности, сложности, скорости разработки и экономической эффективности форм, и является неотъемлемым техническим инструментом в отрасли производства форм.

WEDM — это бесконтактная обработка, которая не создает механического напряжения на заготовке, что помогает сохранить исходные свойства материала формы, снизить деформацию и увеличить срок службы формы.

В процессе изготовления формы орудийная сталь или другие труднообрабатываемые металлические материалы подвергаются точной формообразующей обработке, особенно для полостей, отверстий и микроструктур сложной формы и высокой твердости материалов.

Пескоструйные машины используют стеклянный песок для обработки продукции, что не только улучшает внешний вид и текстуру продукта, но и повышает его функциональность и долговечность, являясь одним из эффективных способов увеличения добавленной стоимости продукта.

1. Заполнение микропор: улучшение герметичности отливок.

2. Повышение прочности и долговечности

3. Снижение брака для снижения производственных затрат и повышения выхода готовой продукции

С помощью уникального физического механизма очистки обеспечивается эффективное, экологически чистое, тщательное и защитное решение для очистки обработанных изделий, которое является незаменимым в отраслях с точным производством и строгим контролем качества.

Сплав алюминия плавится при температуре более 700 градусов Цельсия, после чего расплавленный материал заливается в форму для литья под давлением.

У нас есть машины для литья под давлением от 180T до 4000T, любые изделия из сплава алюминия можно произвести, просто предоставьте чертежи;

На предприятии более 60 автоматизированных производственных линий, которые могут непрерывно выпускать продукцию, необходимую клиентам, с жестким контролем качества продукции.

| 1. Техническое преимущество |

1. Эксперты в области литья под давлением более 20 человек, профессиональные инженеры-модельщики более 80 человек; 2. 3D-проектирование, анализ потока в模具, производство форм, анализ технологического процесса литья под давлением (услуга по индивидуальному заказу) |

| 2. Преимущество контроля качества |

1. Более 10 инженеров по качеству, специальная команда контроля качества; 2. Количество испытательного оборудования 10; 3. Сертификация: международная система качества ISO9001:2008; сертификация системы ISO14001:2004; сертификация системы качества автомобильной промышленности ISO/TS16949:2002; |

| 3. Преимущества производства форм |

1. Инженер по проектированию форм, может использовать PRO-E, VG и другие программы; 2. Современное оборудование, обрабатывающий центр HAAS, гольф-портал CNC и т.д., более 49 единиц оборудования, годовая производительность 300 комплектов литейных форм; 3. Мы можем разрабатывать формы для клиентов (предоставляя индивидуальные услуги) |

| 4. Преимущества производства литья под давлением |

1. 57 производственных линий, с годовой мощностью 50000 тонн алюминиевых сплавов для литья под давлением деталей; 2. Уровень интеллектуального производства: автоматическая машина для приготовления супа, автоматический распылитель, автоматическая машина для захвата, автоматический конвейер, машина высокого давления для точечного охлаждения, оборудование для резки и формовки; 3. Гибкий дизайн продукта, чтобы предоставить производственные решения, создать условия для малых партий производства |

| 5. Преимущество механической обработки |

1. Более 600 комплектов CNC-станков и более 60 комплектов горизонтальных обрабатывающих центров; 2. Инженеры по программированию CNC-обработки всего 30 человек, 30 инженерно-технических работников проекта; |

| 6. Преимущества технологии поверхностной обработки |

1. Независимые сопутствующие предприятия для напыления и покрытия; 2. Цех напыления с уровнем чистоты в сто тысяч единиц пыли, три линии напыления, двенадцать импортных электростатических пистолетов для напыления, четыре автоматические линии гальванического покрытия, две линии предварительной обработки; 3. Полное оборудование для напыления и гальванического покрытия; |

| 7. Сопутствующие设施 |

1. Чистое производство: цех чистотой 1000 квадратных метров GP12; 2. Пост контроля продукции; 3. Оборудование для испытания герметичности; 4. Оборудование для инфильтрации; 5. Автоматическая машина для очистки продукции; |