Интеграция точного литья + обработки: предоставление комплексного решения от литья до последующей окончательной обработки на CNC, что снижает затраты на управление цепочкой поставок и повышает эффективность доставки.

1. Эксперты по литью под давлением более 20 человек, профессиональные инженеры-моделисты более 80 человек;

2. 3D-проектирование, анализ потока формы, производство матриц, анализ процесса литья под давлением (услуги на заказ)

1. Более 10 инженеров-контролеров качества, специальная команда контроля качества;

2. Количество испытательного оборудования - 10;

3. Сертификация: ISO9001:2008 международная система сертификации качества; ISO14001:2004 система сертификации; ISO/TS16949:2002 сертификация системы качества автомобильной промышленности

1. Инженер по проектированию форм, умеющий работать с программами PRO-E, VG и другими;

2. Современное оборудование, обрабатывающий центр HAAS, портал CNC и др., более 49 единиц оборудования, годовой выпуск 300 комплектов литейных форм;

3. Может разрабатывать формы для клиентов (предоставляет услуги по индивидуальному проектированию)

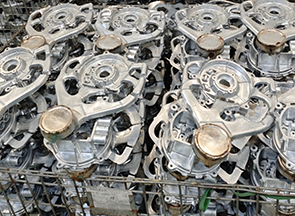

1.57 линий производства, с годовой мощностью 50 000 тонн алюминиевых сплавов для литья под давлением;

2.Уровень интеллектуального производства: автоматическая машина для подачи металла, автоматический распылитель, автоматический захватный механизм, автоматический конвейер, машина высокодавленческого точечного охлаждения, ультравакуумная машина, машина для контроля температуры формы, оборудование для резки и формовки;

3.Гибкий дизайн продукции, предоставление производственных решений, создание условий для малых партий производства

1.Более 600 единиц CNC-станков и более 60 горизонтальных обрабатывающих центров;

2.Инженеры по программированию CNC в количестве 30 человек, 30 проектных инженерно-технических работников

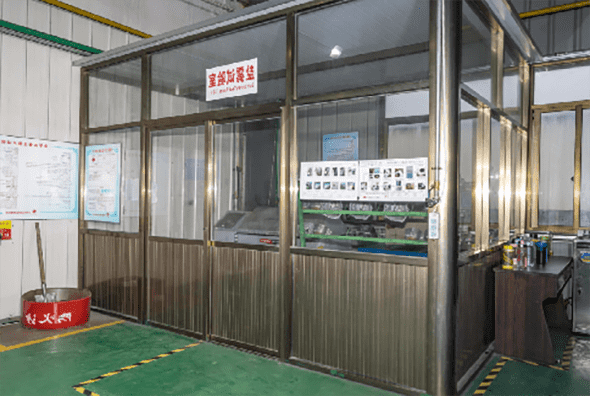

1.Независимое предприятие по окраске и нанесению покрытий;

2.Цех окраски с уровнем чистоты класса 100 000, три окрасочные линии, двенадцать импортных электростатических краскораспылителей, четыре автоматические линии гальvanопокрытия, две линии предварительной обработки;

3.Полное оборудование для тестирования окраски и гальванопокрытия

Часто используемые алюминиевые сплавы: **ADC12, A380, A356, 6061, 6063 и т.д.

Средство очистки: например, Ti-B, сплав Al-Ti-B

Примеси: например, Sr, Na

Легирующие элементы: кремний, медь, магний, цинк, железо и т.д.;

(1) алюминиевый сплав

Распространенные модели: 6061, 6063, 7075, 5052, 2024, ADC12 (литниковый алюминий) и т.д.

(2) нержавеющая сталь

Распространенные модели: 304, 316, 316L, 420, 430, 17-4PH и т.д.

(3) углеродистая и легированная сталь

Распространенные модели: 1018, 1045, 4140, A36, 40Cr, 20CrMo, 45# сталь и т.д.

(4) Медь и медные сплавы

Распространенные модели: H59, H62 (латунь), T2 (медь), C11000, C17200 (бериллиевая медь)

(5) Титановые сплавы

Распространенные модели: TC4 (Ti-6Al-4V), TA2, TB5 и т.д.

(6) Магниевые сплавы

Распространенные модели: AZ31B, AZ91D и т.д.

(1) Инженерные пластик

POM, ABS, PC, PA, PEEK

(2) Мягкие пластик

PTFE, PP

Интеграция точного литья + обработки: предоставление комплексного решения от литья до последующей окончательной обработки на CNC, что снижает затраты на управление цепочкой поставок и повышает эффективность доставки.

Точная обработка: использование современного оборудования с ЧПУ позволяет достичь точности обработки ±0.01 мм или даже выше, что подходит для высокотехнологичного производства.

Оснащено: высоко давлением литья под давлением, низким давлением литья, песчаным литьем, литьем по выплавляемым моделям и другими технологиями литья, мы можем выбрать наиболее подходящую программу в зависимости от потребностей.

Оснащено: пятиосными центрами обработки с ЧПУ, токарными станками с ЧПУ, фрезерными станками, шлифовальными станками и другим оборудованием для обеспечения высокоточной обработки сложных деталей.

Можно обработать: алюминиевые сплавы, нержавеющую сталь, углеродистую сталь, медные сплавы, титановые сплавы и другие материалы для различных сценариев применения.

Мы предлагаем алюминиевое литье под давлением (например, ADC12, A356, A380), точное литье из нержавеющей стали (например, 304, 316) и другие варианты материалов для удовлетворения потребностей в высокой прочности и коррозионной стойкости.

Сертификация: ISO 9001, IATF 16949 и другие сертификаты системы управления качеством, чтобы гарантировать соответствие продукции международным стандартам.

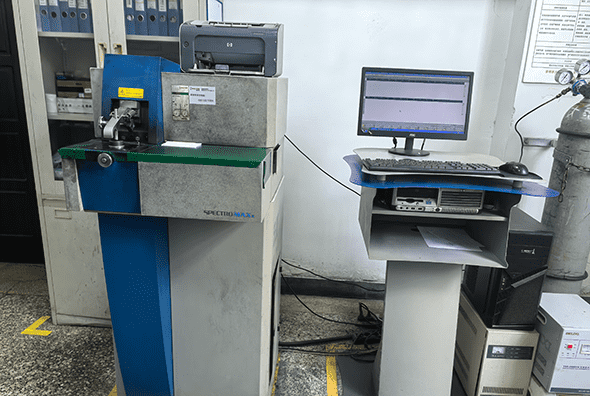

Применение: рентгеновский контроль, координатно-измерительные машины (CMM), спектральный анализ, испытания на растяжение и другие методы проверки качества для строгого контроля качества продукции.

Сочетание точной отливки + обработки на CNC-станках снижает потери материалов и повышает производительность, что приводит к снижению себестоимости единицы продукции.

Производственная база расположена в Сучжоу, где используется преимущества промышленной цепочки и логистики региона Дельты Янцзы, что позволяет предлагать конкурентоспособную цену и быструю доставку.

Расположенные в регионе Дельты Янцзы с удобными транспортными связями, мы можем быстро реагировать на внутренние и международные заказы.

Наличие стабильных поставщиков сырья и зрелой системы производства для обеспечения стабильного и надежного цикла доставки.

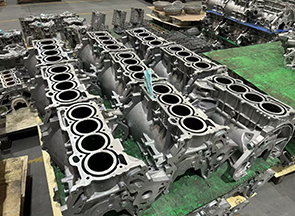

Автомобильные компоненты: блоки двигателей, элементы коробки передач, кронштейны и т. д.

Авиакосмическая промышленность: высокопрочные алюминиевые сплавы конструкционных деталей, точные детали из нержавеющей стали

Медицинское оборудование: хирургические инструменты, стенты для имплантации, детали инструментов

Электронное оборудование: радиаторы для базовых станций 5G, кронштейны для ноутбуков, корпуса уменных устройств

Промышленное оборудование: гидравлический клапан, насосный корпус, детали автоматизированного оборудования

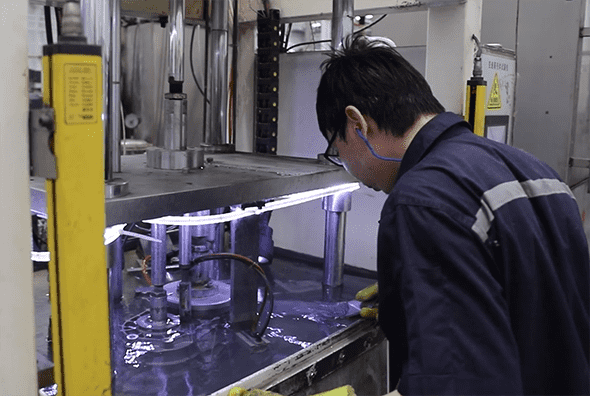

Оборудование для проверки герметичности литых алюминиевых автомобильных деталей является важным этапом для обеспечения безопасности продукции, повышения качества, увеличения производительности и соответствия нормативным требованиям, что имеет большое значение для улучшения общей производительности автомобиля и опыта безопасности пользователя.

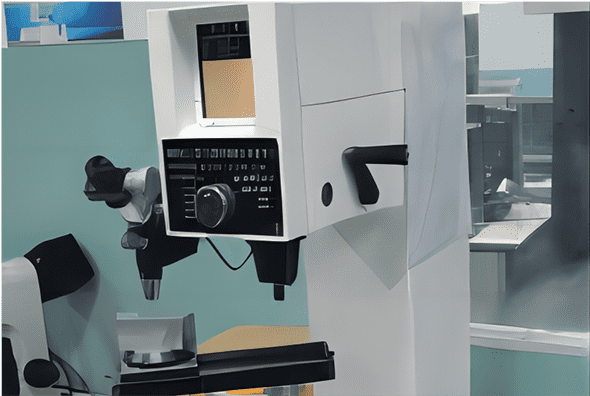

Спектрометр материалов в процессе литья под давлением алюминиевых сплавов не только помогает повысить производительность и качество отливок, но и может стабилизировать процесс, являясь необходимым испытательным оборудованием для литейного завода.

Трехкоординатный контроль в процессе литья под давлением алюминиевых сплавов играет роль в управлении точностью и обеспечении качества, помогает повысить точность продукта, снизить дефекты, оптимизировать процесс.

Тест на солевой туман играет важную роль в контроле качества и проверке характеристик при литье под давлением алюминиевых сплавов, что помогает повысить коррозионную стойкость отливок, увеличить срок службы, снизить частоту отказов и обеспечить надежность и стабильность продукции в сложных условиях.

Тест на твердость в процессе литья под давлением алюминиевых сплавов может эффективно оценивать механические свойства отливок, стабильность качества и результаты поверхностной обработки, предоставляя ключевые данные для оптимизации процесса и повышения качества продукции.

Рентгеновский неразрушающий контроль является часто используемой неразрушающей технологией, особенно подходящей для проверки качества литья под давлением. Рентгеновский неразрушающий контроль проникает через материал с помощью рентгеновских лучей и создает изображение внутренней структуры, тем самым обнаруживая потенциальные дефекты.