Integracija preciznega litja + obrabe: ponujamo eno-stopenjsko rešitev od litja do nadaljnje CNC dokončne obrabe, zmanjšamo stroške upravljanja verige dostave in povečamo učinkovitost dostave.

1. Eksperti v področju litja pod tlakom več kot 20 oseb, strokovni inženirji za formi več kot 80 oseb;

2. 3D načrtovanje, analiza pretoka forme, izdelava form, analiza procesa litja pod tlakom (prilagojeni storitve)

1. Več kot 10 kakovostnih inženirjev, posebna ekipa za nadzor kakovosti;

2. Število testne opreme 10;

3. Potrdila: ISO9001:2008 mednarodni sistem potrditve kakovosti; ISO14001:2004 sistemski certifikat; ISO/TS16949:2002 potrdilo kakovostnega sistema avtomobilske industrije

1. Inženir za načrtovanje form, lahko uporablja PRO-E, VG in druge programe;

2. Napredna oprema, HAAS strojni center, mostovski CNC itd., več kot 49 enot, letni izvoz 300 serij litnih form;

3. Lahko načrtuje forme za stranke (ponuja prilagojene storitve)

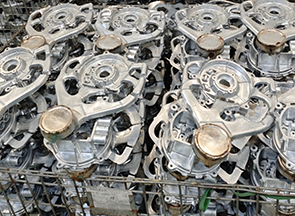

1.57 proizvodnih linij, z letno kapaciteto 50.000 ton aluminijevih legurskih delov;

2. Inteligentna ravna proizvodnja: avtomatska črpalka, avtomatska sprejemalna naprava, avtomatska prenosna peščica, stroj za visoko tlakovo točno hlađenje, stroj za nadmorsko vakuumiranje, stroj za temperaturo formice, izrezna in oblikovalna oprema;

3. Peskovito proizvajanje, ki omogoča rešitve za male serije.

1. Več kot 600 CNC obralnih strojev in več kot 60 vodoravnih obralnih središč;

2. Skupaj 30 CNC programerjev, 30 projektnih inženirskih tehničnih osebjev

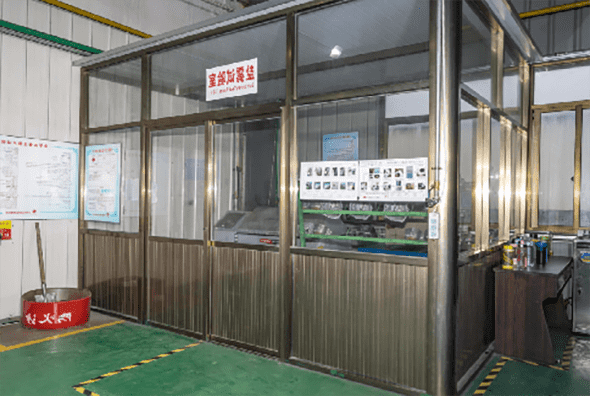

1. Samostojno spremljanje podjetja za spricanje;

2. Strojarna za spricanje brez prašine na sto tisoč, tri sprične vrste, dvanajst uvoženih elektrostatičnih spričnih pušč, štiri avtomatske galvanizacijske vrte, dve predobdelovalni vrte;

3. Popolna oprema za testiranje spricanja in galvanizacije.

Pogosto uporabljene aluminijevke so **ADC12, A380, A356, 6061, 6063 in druge.

Ociskovalna snov: na primer Ti-B, Al-Ti-B legura

Detergent: na primer Sr, Na

Legirajoča elementa: silicij, bakar, magnezij, cink, železo itd;

(1) aluminijeva legura

Pogosti modeli: 6061, 6063, 7075, 5052, 2024, ADC12 (litni aluminij) in drugi.

(2) nerjavi čelik

Pogosti modeli: 304, 316, 316L, 420, 430, 17-4PH itd.

(3) ogljikov in legurski ocel

Običajni modeli: 1018, 1045, 4140, A36, 40Cr, 20CrMo, 45# ocel, itd.

(4) bakra in legura iz bakra

Običajni modeli: H59, H62 (brasil), T2 (bakra), C11000, C17200 (berilijev bakra)

(5) titanove legure

Običajni modeli: TC4 (Ti-6Al-4V), TA2, TB5 in drugi.

(6) magnezne legure

Običajni modeli: AZ31B, AZ91D, itd.

(1) tehnične plastike

POM, ABS, PC, PA, PEEK

(2) Makice

PTFE, PP

Integracija preciznega litja + obrabe: ponujamo eno-stopenjsko rešitev od litja do nadaljnje CNC dokončne obrabe, zmanjšamo stroške upravljanja verige dostave in povečamo učinkovitost dostave.

Visoko precizna obroba: uporaba naprednega CNC opreme, ki lahko izpolni zahteve ±0,01 mm ali še višjo obrobno natančnost, primerna za visoko kakovostno proizvodnjo.

Opremljeno s: visotnim tlakom litja, nizkotlaknim litjem, peskom litjem, izgubljivim voskom litjem in drugimi litjenjskimi postopki, lahko izberemo najprimernejši program glede na potrebe.

Opremljeno s: petosmernimi CNC obralnimi centri, CNC točilnicami, friziralnicami, lepilnicami in drugo opremo za zagotavljanje visoko precizne obrabe zapletenih delov.

Lahko obdelujemo: aluminijev spoj, nerdzavo celico, ugljično celico, bakreni spoj, titanov spoj in druge materiale za različne uporabne scenarije.

Ponujamo aluminijev tlakovan (kot na primer ADC12, A356, A380), natančno litje nerdzave celice (kot na primer 304, 316) in druge materialne izbire, da izpolnimo zahteve po visoki trdnosti in odupornosti pred korozijo.

Preklicano: ISO 9001, IATF 16949 in druge certifikate upravljanja kakovosti, da se zagotovi, da izdelki ustrezajo mednarodnim standardom.

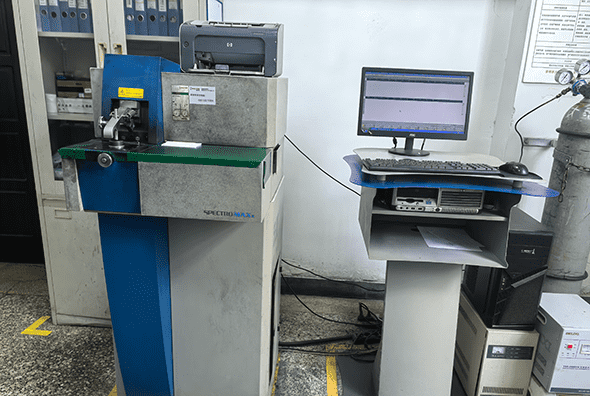

Uporaba: preverjanje s rentgenskim zracenjem, koordinatna meritev (CMM), spektralna analiza, tečnostni test in druge metode kontrole kakovosti za strogo nadzorovanje kakovosti izdelkov.

Združeno z preciznim litjevaniem + CNC obratovalnim delom, kar zmanjša izgubo materiala in poveča proizvodno učinkovitost, s tem pa tudi zmanjša enotočne stroške.

Proizvodna baza se nahaja v Suzhouju, kjer je industrijska veriga in logistična prednost regije dolgega reka Jangce, ki omogoča konkurenčne cene in hitro dostavo.

Nahajamo se v regiji dolgega reka Jangce z ugodnimi prometnimi povezavami, zato lahko hitro odgovarjamo na zahteve domačega in tujega trga.

S stabilnimi ponudniki surovine in zrelo proizvodno upravljanje, da se zagotovi stabilen in zanesljiv čas dostave.

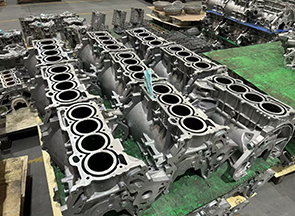

Avtomobilski deli: bloki motorjev, komponente spremenjalnikov hitrosti, zavese, itd.

Letalstvo: konstrukcijski deli iz visoko močnih aluminijevih spojinev, točni deli iz nerjavečega jekla

Zdravstvena oprema: kirurške orodja, implantati za stente, deli pripomočkov

Elektronsko opreme: hladilniki za 5G bazne postaje, zavese za laptop, skoje inteligentne naprave

Industrijska strojna oprema: hidraulično vratno telo, pumpe, deli avtomatiziranega strojnega opremanja

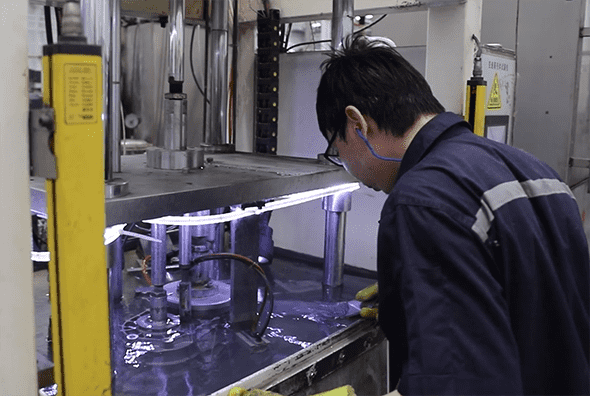

Testno opreme za preverjanje gereznosti pri litnih delovih od aluminijevih legur je pomemben korak za zagotavljanje varnosti produkta, izboljšanje kakovosti, povečanje proizvodne učinkovitosti in izpolnjevanje zakonodajnih zahtev, kar je zelo pomembno za izboljšanje skupne zmogljivosti avtomobila in varnostnega izkušenja uporabnikov.

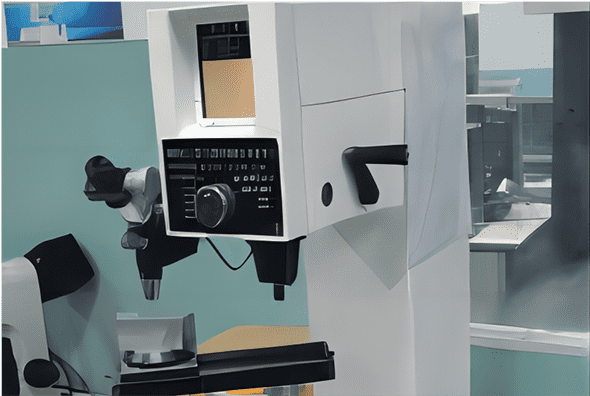

Spektrometer materiala v procesu litja legur aluminija ne le pomaga izboljšati proizvodno učinkovitost in kakovost litin, ampak lahko stabilizira tudi proces, kar je bistvena testna oprema za litno delavnicu.

Koordinatna preverjanja v procesu litje aluminijevih zvezov od igrajijo vlogo pri nadzoru natančnosti in jamstvu kakovosti, pomagajo izboljšati natančnost produkta, zmanjšati defekte in optimizirati postopek.

Solni dim test igra pomembno vlogo pri nadzoru kakovosti in potrditvi zmogljivosti v procesu litje aluminijevih zvezov, kar pomaga izboljšati upornost proti koroziji litin, podaljšati uporabno dobro, zmanjšati stopnjo napak ter tako zagotoviti zanesljivost in stabilnost izdelkov v kompleksnem okolju.

Test trdnosti v procesu litje aluminijevih zvezov lahko učinkovito oceni mehanske lastnosti litin, stabilnost kakovosti in učinek površinske obrabe, da omogoči optimizacijo procesa in izboljšanje kakovosti produkta s ključnimi podatki.

Rentgenovski nepoškodni preizkus je pogosto uporabljen nepoškodni način testiranja, posebej primerni za kakovostno preverjanje litnih del. Rentgenovski nepoškodni preizkus pronika skozi material z rentgenskimi žarki in ustvari sliko notranje strukture, s čimer odkrije potencialne defekte.