กล่องเกียร์รถยนต์ที่หล่อจากอลูมิเนียมมีรายละเอียดหลายอย่างที่ต้องพิจารณาในกระบวนการออกแบบและผลิต ซึ่งส่งผลโดยตรงต่อประสิทธิภาพและความทนทานของชิ้นงาน

1. การเลือกวัสดุ:

1、องค์ประกอบของโลหะผสมอลูมิเนียม: โลหะผสมอลูมิเนียมที่ใช้กันทั่วไป เช่น ADC12 ,A380 ,A383 เป็นต้น มีคุณสมบัติทางกลที่ดีและสามารถหล่อได้ง่าย องค์ประกอบของโลหะผสมจะส่งผลต่อความแข็งแรง ความแข็ง และความต้านทานการกัดกร่อนของเปลือก

2、การบำบัดโลหะผสม: การบำบัดความร้อน เช่น การแก่ตัว (aging) มักจำเป็นเพื่อเพิ่มความแข็งแรงและความแข็งของโลหะผสมอลูมิเนียม

2. กระบวนการหล่อแบบดีไซน์:

1、การออกแบบแม่พิมพ์: การออกแบบแม่พิมพ์ที่ถูกต้องมีความสำคัญต่อคุณภาพของการหล่อโลหะผสมอลูมิเนียม แม่พิมพ์ต้องสามารถทนต่ออุณหภูมิสูงและความดันสูงได้ ในขณะเดียวกันก็ต้องรับประกันความแม่นยำและความเรียบเนียนของผิวหน้าของชิ้นงานหล่อ

2、การควบคุมกระบวนการหล่อ: รวมถึงการควบคุมอุณหภูมิของอลูมิเนียมหลอมเหลว การควบคุมความเร็วและการกดฉีด เป็นต้น เพื่อให้แน่ใจว่าชิ้นงานที่หล่อจะหนาแน่นและไม่มีรูพรุน

3. การออกแบบโครงสร้าง:

1、ความแข็งแรงและความแข็งแกร่ง: การออกแบบกล่องเกียร์จำเป็นต้องพิจารณาถึงโหลดทางกลที่เกียร์ต้องเผชิญเมื่อทำงาน ดังนั้นจึงจำเป็นต้องออกแบบเหล็กเสริมและพื้นที่เสริมให้เหมาะสม

2、การออกแบบการระบายความร้อน: แม้ว่าอลูมิเนียมจะมีความสามารถในการนำความร้อนที่ดีกว่า แต่การออกแบบยังคงต้องพิจารณาถึงการวางตำแหน่งของฟินระบายความร้อนและรูระบายอากาศเพื่อให้แน่ใจว่าเกียร์สามารถระบายความร้อนได้อย่างมีประสิทธิภาพเมื่อทำงานที่อุณหภูมิสูง

4. การบำบัดผิวหน้า:

1、การป้องกันการกัดกร่อน: ผิวอลูมิเนียมมักได้รับการเคลือบด้วยกระบวนการอะโนไดซ์เพื่อเพิ่มความต้านทานต่อการกัดกร่อนและการสึกหรอ

2、การเคลือบ: บางครั้งอาจมีการพ่นหรือทำผิวเคลือบอื่นๆ เพื่อเพิ่มความสวยงามและความทนทาน

5. ข้อกำหนดเรื่องความแม่นยำ:

1、ความถูกต้องของมิติ: การหล่อแบบดีเปอร์ต้องการความแม่นยำสูงเพื่อให้แน่ใจว่าชิ้นส่วนของระบบเกียร์จะเข้ากันได้อย่างแม่นยำ การควบคุมความอดทนของมิติเป็นสิ่งสำคัญสำหรับการประกอบและการทำงาน

2、ผิวงาน: ผิวที่เรียบจะลดแรงเสียดทานและแรง摩损 และเพิ่มอายุการใช้งานของชิ้นส่วน

6. กระบวนการหลังการผลิต:

1、การกลึง: ชิ้นงานหล่อบางชิ้นต้องการการกลึงหลังการหล่อ เช่น การเจาะ การตัด และการตัดแต่ง เพื่อให้ตรงตามข้อกำหนดของการประกอบในขั้นสุดท้าย

2、การตรวจสอบคุณภาพ: รวมถึงการทดสอบที่ไม่ทำลาย (เช่น การตรวจสอบด้วยรังสีเอกซ์) และการทดสอบสมบัติกล เพื่อให้มั่นใจว่าแต่ละชิ้นงานหล่อตรงตามข้อกำหนดการออกแบบและมาตรฐานความปลอดภัย

โดยการวางแผนและควบคุมรายละเอียดเหล่านี้อย่างรอบคอบ คุณสามารถมั่นใจได้ว่าฝาครอบเกียร์หล่อจากอลูมิเนียมจะทำงานได้ดีในแอปพลิเคชันยานยนต์ โดยมอบประสิทธิภาพที่น่าเชื่อถือและความคงทนยาวนาน

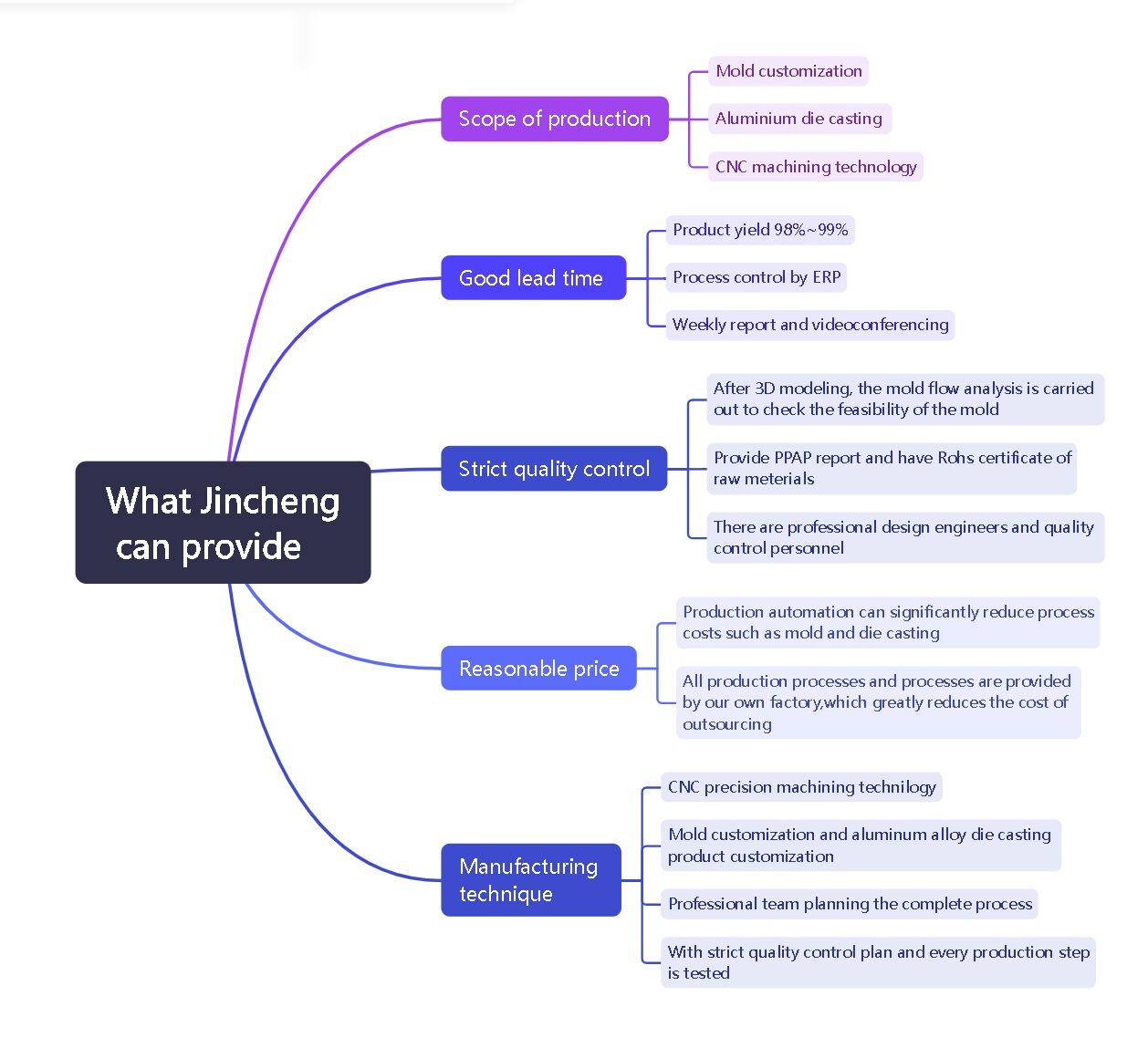

การแนะนำการปรับแต่งแม่พิมพ์

ในฐานะผู้ผลิตแม่พิมพ์หล่อโลหะผสมอะลูมิเนียมที่ให้บริการปรับแต่งด้วยประสบการณ์ 24 ปี เราได้มีกระบวนการ

การปรับแต่งที่สมบูรณ์ ลูกค้าเพียงแค่ให้แบบจำลองและข้อกำหนดของกระบวนการ โรงงานของเราสามารถปรับแต่งแม่พิมพ์หล่อโลหะผสมอะลูมิเนียมทั้งหมดได้

ตามความต้องการ

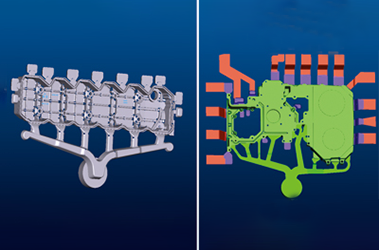

ลูกค้าให้แบบร่าง เราจะมีวิศวกรผู้เชี่ยวชาญด้านการสร้างแบบจำลองเพื่อทำการสร้างแบบจำลอง 3D ตามแบบร่าง เมื่อเสร็จสิ้นการสร้างแบบแล้ว จะมีการวิเคราะห์การไหลของแม่พิมพ์เพื่อตรวจสอบว่ามีปัญหาใดในแม่พิมพ์หรือไม่ และจะเริ่มการผลิตแม่พิมพ์หลังจากที่ยืนยันว่าแม่พิมพ์ถูกต้องแล้ว

มีบทบาทสำคัญในกระบวนการผลิตแม่พิมพ์ โดยเฉพาะอย่างยิ่งในการประมวลผลชิ้นส่วนแม่พิมพ์ที่มีความแม่นยำสูงและรูปร่างซับซ้อน บทบาทหลักคือการประมวลผลที่มีความแม่นยำสูง: เครื่องตัดด้วยเส้นลวดสามารถให้ความแม่นยำในการประมวลผลที่สูงมาก เหมาะสำหรับการผลิตช่องว่างที่ซับซ้อน มุมคม และรายละเอียดเล็กๆ ของแม่พิมพ์ที่มีความแม่นยำ เช่น แม่พิมพ์เจาะรู รูที่มีความแม่นยำ และขอบที่ไม่เป็นระเบียบ เป็นต้น

เครื่องมือที่มีความแม่นยำสำหรับการประมวลผลวัสดุโลหะแบบไม่สัมผัส โดยใช้หลักการของการปล่อยประจุไฟฟ้า บทบาทหลักของมันอยู่ในกระบวนการผลิตแม่พิมพ์ สำหรับการประมวลผลแม่พิมพ์เหล็กหรือโลหะที่ยากต่อการประมวลผลอื่นๆ เพื่อการสร้างรูปทรงที่ละเอียด โดยเฉพาะอย่างยิ่งสำหรับช่องว่าง รู หรือโครงสร้างขนาดเล็กที่มีรูปร่างซับซ้อนและมีความแข็งสูง

ใช้สำหรับการขัดผิวชิ้นงานด้วยความแม่นยำสูงเพื่อให้ได้ตามความเรียบเนียน ความเงา และความถูกต้องของขนาดที่ต้องการ

มอบโซลูชันที่มีประสิทธิภาพสูง ความแม่นยำสูง และเสถียรภาพสูงสำหรับการประมวลผลแม่พิมพ์ เป็นอุปกรณ์ประมวลผลระดับสูงที่ขาดไม่ได้ในอุตสาหกรรมการผลิตแม่พิมพ์

หลังจากกระบวนการผลิตที่เข้มงวด การผลิตแม่พิมพ์เสร็จสมบูรณ์ และตรวจสอบคุณภาพของแม่พิมพ์ เพื่อให้มั่นใจในคุณภาพของแม่พิมพ์ที่ผลิตขึ้น

เชี่ยวชาญด้านยานยนต์แบบดั้งเดิม ยานยนต์พลังงานใหม่ การสื่อสาร พลังงานแสงอาทิตย์และระบบเก็บพลังงาน อินเวอร์เตอร์ ระบบราง การบินทางการแพทย์ และชิ้นส่วนอุตสาหกรรมทั่วไป โดยใช้วิธีหล่อโลหะชนิดอลูมิเนียม ผลิตแม่พิมพ์ และการขัดแต่งอย่างละเอียด

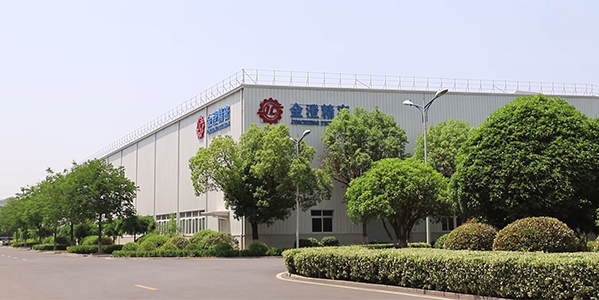

ขนาดทรัพย์สินรวมของบริษัทเกินกว่า 1,000 ล้านหยวน มีพื้นที่ประมาณ 200,000 ตารางเมตร พื้นที่โรงงาน 180,000 ตารางเมตร เป็นองค์กรไฮเทคที่รวมการวิจัยและพัฒนาและการผลิตไว้ในหนึ่งเดียว

การหลอมโลหะผสมอะลูมิเนียมในเตาหลอม

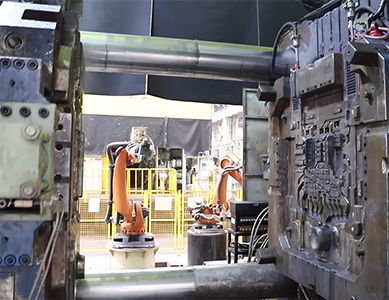

การฉีดขึ้นรูป 4000T สำหรับงาน

การเตรียมแม่พิมพ์ในเครื่องฉีดขึ้นรูป

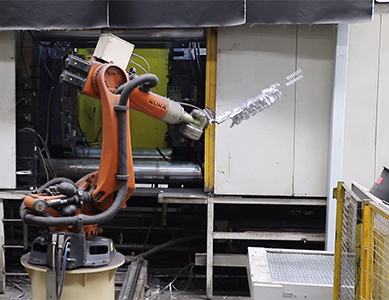

ผลิตภัณฑ์การสกัดด้วยแขนกล

ผู้เชี่ยวชาญในการขัดผลิตภัณฑ์

เครื่องพ่นทรายสำหรับดำเนินงานและรวมผลิตภัณฑ์

การทดสอบคุณภาพของผลิตภัณฑ์ การทดสอบส่วนประกอบของผลิตภัณฑ์

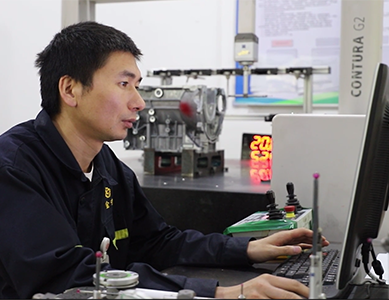

การตรวจสอบพิกัดของมิติผลิตภัณฑ์

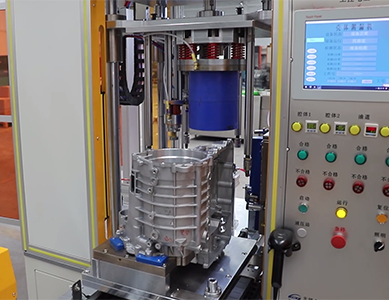

อุปกรณ์การจุ่มเพื่อทดสอบความแน่นหนาของอากาศของผลิตภัณฑ์

การทดสอบน้ำเพื่อตรวจจับความแน่นหนาของอากาศของผลิตภัณฑ์

การทดสอบความแน่นหนาของอากาศ detects ความแน่นหนาของอากาศของผลิตภัณฑ์

การทำความสะอาดด้วยคลื่นเสียงความถี่สูงของพื้นผิวผลิตภัณฑ์เพื่อรักษาความสะอาด

| 1. ข้อได้เปรียบด้านเทคนิค | 1. ผู้เชี่ยวชาญด้านอุตสาหกรรมหล่อโลหะมากกว่า 20 คน วิศวกรผู้เชี่ยวชาญด้านแม่พิมพ์มากกว่า 80 คน; 2. การออกแบบ 3D การวิเคราะห์การไหลของแม่พิมพ์ การผลิตแม่พิมพ์ การวิเคราะห์กระบวนการหล่อโลหะ (บริการแบบกำหนดเอง) |

| 2. ข้อได้เปรียบในการตรวจสอบคุณภาพ | 1. วิศวกรคุณภาพมากกว่า 10 คน ทีมควบคุมคุณภาพเฉพาะ; 2. อุปกรณ์ทดสอบจำนวน 10 ชุด; 3. การรับรอง: ISO9001:2008 ระบบการรับรองคุณภาพระดับนานาชาติ; ระบบการรับรอง ISO14001:2004; การรับรองระบบคุณภาพของอุตสาหกรรมยานยนต์ ISO/TS16949:2002; |

| 3. ข้อได้เปรียบของการผลิตแม่พิมพ์ | 1. วิศวกรออกแบบแม่พิมพ์ สามารถใช้ซอฟต์แวร์ PRO-E, VG และอื่น ๆ ได้; 2. อุปกรณ์ที่ล้ำสมัย เช่น เครื่องจักร HAAS, เครื่อง CNC แบบ龙门 ฯลฯ มากกว่า 49 เครื่อง มีกำลังการผลิตแม่พิมพ์หล่อโลหะ 300 ชุดต่อปี; 3. เราสามารถออกแบบแม่พิมพ์ให้กับลูกค้า (ให้บริการแบบปรับแต่งตามความต้องการ) |

| 4. ข้อได้เปรียบของการผลิตแม่พิมพ์หล่อโลหะ | 1. มีสายการผลิต 57 ชุด พร้อมกำลังการผลิตสูงสุด 50,000 ตันของชิ้นส่วนหล่ออลูมิเนียมต่อปี; 2. ระดับการผลิตอัจฉริยะ: เครื่องตักอาหารอัตโนมัติ เครื่องพ่นสารอัตโนมัติ เครื่องหยิบชิ้นงานอัตโนมัติ เครื่องลำเลียงอัตโนมัติ เครื่องทำความเย็นด้วยแรงดันสูง เครื่องตัดและตกแต่ง; 3. การออกแบบผลิตภัณฑ์ที่ยืดหยุ่น เพื่อให้สามารถเสนอทางออกในการผลิต และสร้างเงื่อนไขสำหรับการผลิตในปริมาณน้อย |

| 5. เครื่องจักรบวก ข้อได้เปรียบด้านการผลิต |

1. เครื่องจักรกล CNC มากกว่า 600 ชุด และศูนย์การกลึงแบบนอนมากกว่า 60 ชุด; 2. วิศวกรโปรแกรม CNC ทั้งหมด 30 คน และบุคลากรทางวิศวกรรมและเทคนิคโครงการ 30 คน; |

| 6. การบำบัดผิว ข้อได้เปรียบด้านเทคโนโลยี |

1. โรงงานสนับสนุนการพ่นและเคลือบอิเล็กโทรพลาสติกแบบอิสระ; 2. ห้องพ่นไร้ฝุ่นหนึ่งแสน, เส้นพ่นสามเส้น, ปืนพ่นสถิตไฟฟ้านำเข้าสิบสองกระบอก, เส้นการผลิตเคลือบอัตโนมัติสี่เส้น, เส้นการผลิตก่อนการบำบัดสองเส้น; 3. อุปกรณ์ทดสอบการพ่นและการเคลือบไฟฟ้า; |

| 7. สิ่งอำนวยความสะดวกที่เกี่ยวข้อง; | 1. ห้องสะอาด: ห้องสะอาด GP12 พื้นที่ 1,000 ตารางเมตร; 2. สถานีตรวจสอบผลิตภัณฑ์; 3. อุปกรณ์ทดสอบความหนาแน่นของอากาศ; 4. อุปกรณ์การซึมผ่าน; 5. เครื่องทำความสะอาดอัตโนมัติ; |