Alüminyum dökme otomobil vites kılıfları tasarım ve üretim sürecinde dikkate alınması gereken birçok detaya sahiptir ki, bunlar doğrudan performanslarına ve uzun ömürlülüğüne etki eder.

1. Malzeme Seçimi:

1、Alüminyum aleysı bileşimi:ADC12 gibi yaygın olarak kullanılan alüminyum aleysleri ,A380 ,A383 vb., iyi mekanik özelliklere ve dökme yeteneğine sahip olan alüminyum aleysleri. Aleynin bileşimi, kabukların dayanımını, sertliğini ve korozyon direncini etkiler.

2、Aleyleme işlemi: Dayanımı ve sertliği artırmak için genellikle yaşlanma gibi bir ısı işleme gereklidir.

2. Kalıp dökümü süreci:

1、Kalıp tasarımı: Alüminyum aleyslerinin kalıp döküm kalitesi için doğru kalıp tasarımı kritik öneme sahiptir. Kalıp, yüksek sıcaklıklara ve basınlara dayanabilmesi gerekirken, aynı zamanda dökümün doğruluğunu ve yüzey bitimini garantilemelidir.

2、Döküm süreç kontrolü: Bu, erimiş alüminyum aleysinin sıcaklık kontrolünü, enjeksiyon hızını ve basıncı kontrol etmeyi içermektedir vs., böylece dökümlerin poroziteye karşı sıkı ve serbest olması sağlanır.

3. Yapı tasarımı:

1、Güç ve esneklik: Vites kasası tasarımı, çalışırken vites üzerine etki eden mekanik yükleri göz önüne almaldır, bu nedenle uygun takviye çubukları ve takviye alanları tasarlanması gerekir.

2、Isı dissipation tasarımı: Aluminium allow'un daha iyi termal iletkenlik özelliği vardır, ancak tasarım hala ısı alıcılarının ve通风 deliklerinin düzenlemesini dikkate almalıdır ki aktarma yüksek sıcaklıklarda çalışırken etkili bir şekilde ısı dissipation sağlayabilsin.

4. Bir şey. Yüzey işlemi:

1、Korozyon önleme Tedbirleri: aluminium allow yüzeyleri genellikle korozyon ve aşınma dayanımını artırmak için anodize edilir.

2、Kaplamalar: Dış görünümü ve dayanıklılığı artırmak için bazen sıvama veya diğer yüzey Tedbirleri uygulanır.

5. Doğruluk gereksinimleri:

1、Boyutsal doğruluk: Şablon dökümü bileşenlerinin kesin olarak uyumlu olması için yüksek derecede doğruluk gerekir. Boyutsal tolerans kontrolü montaj ve operasyonel performansa kritiktir.

2、Yüzey bitişimi: Düzgün bir yüzey sürtünmeyi ve aşınmayı azaltır ve parçaların hizmet ömrünü artırır.

6. Son İşleme süreçleri:

1、Makinelerle işlenme: Bazı şablon dökümleri son montaj gereksinimlerini karşılamak için döküm sonrası makinelerle işlenmesi gerekebilir, örneğin delik açma, kesme ve kırpma.

2、Kalite denetimi: Bu, her bir dökümün tasarım gereksinimlerini ve güvenlik standartlarını karşılayıp karşılamadığını kontrol etmek için yıkıcı olmayan testler (örneğin röntgen denetimi) ve mekanik özellik testleri içerir.

Bu ayrıntıları dikkatlice tasarlayarak ve kontrol ederek, alüminyum kalıbı dökme变速箱 kılıflarının otomotiv uygulamalarında iyi performans göstermesini, güvenilir bir şekilde çalışmasını ve uzun hizmet ömrü sunmasını sağlayabilirsiniz.

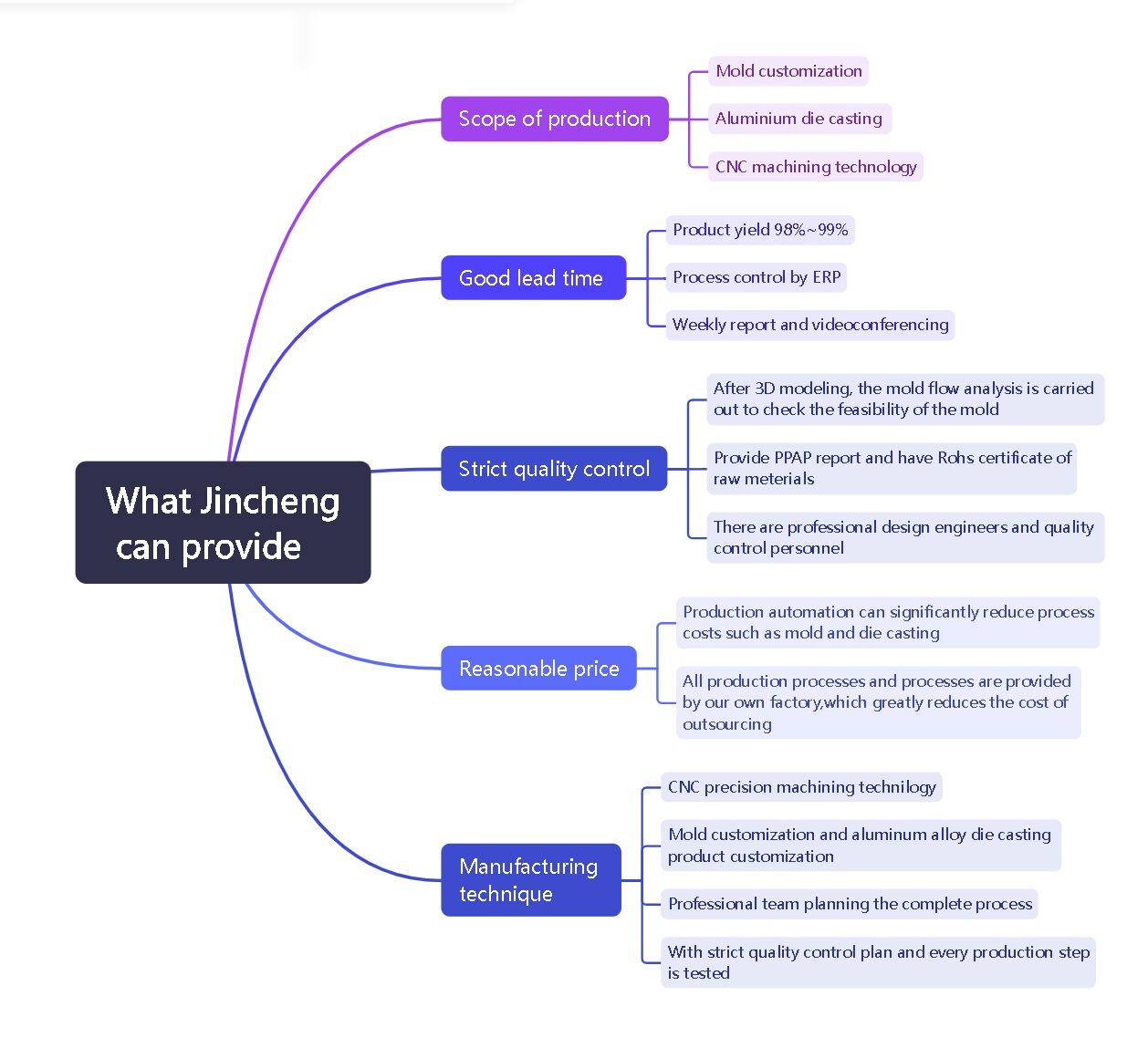

Kalıp özelleştirme tanıtımı

24 yıllık deneyime sahip bir alüminyum aleysiyon döküm kalıbı özelleştirme üreticisi olarak, mükemmel bir

özelleştirme sürecine sahibiz. Müşteriler sadece çizimleri ve süreç gereksinimlerini sağlamalıdır, tüm alüminyum aleysiyon döküm kalıpları fabrikamızda özelleştirilebilir.

döküm kalıbı fabrikamızda özelleştirilebilir.

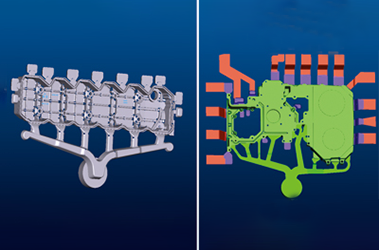

Müşteri çizimleri sağlar ve profesyonel modelleme mühendislerimiz bu çizimlere göre 3B modelleme yapar. Modelleme tamamlandıktan sonra, kalıpta herhangi bir sorun olup olmadığını kontrol etmek için kalıp akış analizi yapılır ve kalıbın doğru olduğundan emin olduktan sonra kalıp üretimine geçilir.

Kalıp yapımında kritik bir rol oynar, özellikle yüksek hassasiyetli ve karmaşık şekil kalıp parçalarının işlemede. Ana rolü yüksek hassasiyetli makinedir: şerit kesim makinesi son derece yüksek işleme doğruluğu sağlayabilir, kompleks boşluk, keskin kenar ve duyarlı kalıbın ince özelliklerini üretmek için uygundur, örneğin dövme kalıpları, hassas delikler, düzensiz kenarlar vb.

Temัสız metal malzeme işleme için elektrik selini prensibi kullanan hassas ekipman. Ana rolü kalıbın üretim sürecinde, kalıp çeliği veya diğer zor işlenebilir metal maddelerin ince biçimlendirme işleme için, özellikle karmaşık şekiller, yüksek sertlikli malzeme boşlukları, delikler ve mikro yapılar için işlemede.

İş parçasının yüzeyinin yüksek hassasiyetle düzlendirilmesi amacıyla kullanılır ve gerekli düzgünlük, bitiş ve boyutsal doğruluk sağlanır.

Kalıp işleme için verimli, yüksek hassasiyetli ve yüksek kararlılık sağlayan çözümler sunar ve kalıp üretimi endüstrisinde eksik edilemez bir üst düzey işleme ekipmanıdır.

Sıkı bir üretim süreçten sonra kalıbın üretilmesi tamamlanır ve ardından kalıp kalitesi denetlenir, böylece kalıp üretiminin kalitesi garanti altına alınır.

Geleneksel otomobiller, yenilenebilir enerji taşıtları iletişim, foto-voltayik enerji depolama, tersine çevirici, raylı ulaşım, tıbbi havacılık ve genel endüstriyel parçalar alüminyum aleysı döküm, kalıp yapımı ve hassas makinalandırma konusunda uzmanlaşmıştır.

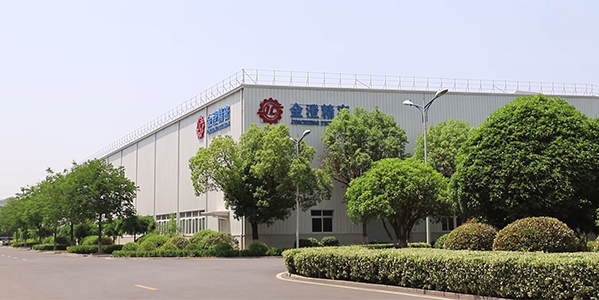

Şirketin toplam varlık boyutu 1 milyar yuan'ı aştı, yaklaşık 200.000 metrekare alan kaplamaktadır, fabrika alanı 180.000 metrekaredir; araştırma ve geliştirme ile üretim birleşik yüksek teknoloji bir kurumdur.

Fırında alüminyum aleyslerinin eritimi.

4000T şablon dökümü iş için

Şablon hazırlığı şablon döküm makinalarında

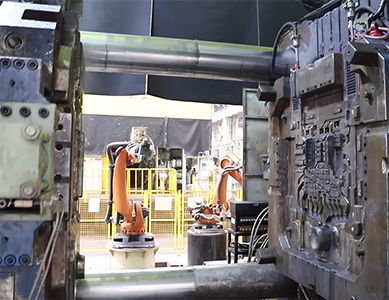

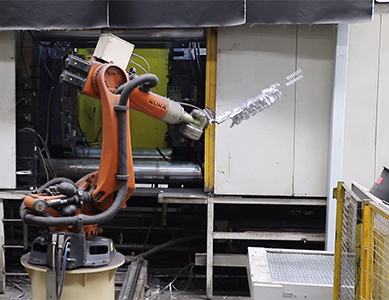

Robotik Kol Çıkarma Ürünleri

İşçi ustası ürün parlatma

İşlemi gerçekleştirmek ve ürünü entegre etmek için kum fışkırtma makinesi

Ürün kalitesinin laboratuvar testi. Ürün bileşenlerinin testi

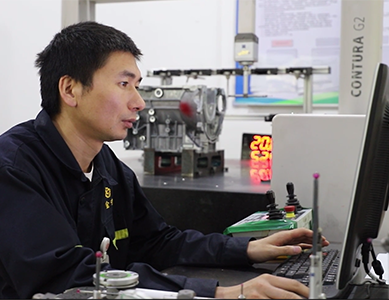

Ürün boyutlarının koordinat denetimi

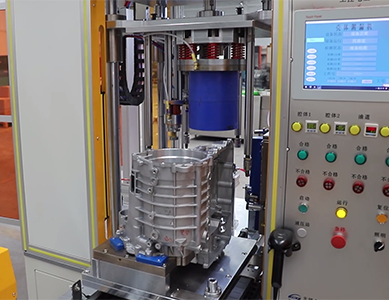

Ürünlerin havagazı sıkmalılığını test etmek için kullanılan侵erebilirlik ekipmanı

Ürünlerin havagazı sıkmalılığını tespit etmek için havagazı sıkmalılığı su testi

Havagazı sıkmalılığı testi, ürünlerin havagazı sıkmalılığını tespit eder

Ürün yüzeylerini temiz tutmak için ultrasonik temizleme

| 1. Teknik avantaj | 1. Döküm endüstrisi uzmanları 20'den fazla kişi, kalıbı mühendisleri 80'den fazla kişi; 2. 3B tasarım, kalıp akış analizi, kalıp yapımı, döküm süreci analizi (özel hizmet) |

| 2. Kalite izleme avantajı | 1. 10'dan fazla kalite mühendisi, özel kalite kontrol ekibi; 2. Deneyim cihazlarının sayısı 10; 3. Sertifikasyon: ISO9001:2008 uluslararası kalite sertifikasyon sistemi; ISO14001:2004 sistem sertifikasyonu; ISO/TS16949:2002 Otomotiv endüstrisi kalite sistemi sertifikasyonu; |

| 3. Kalıp yapımının avantajları | 1. Kalıp tasarım mühendisi, PRO-E, VG ve diğer yazılımları kullanabilir; 2. Gelişmiş ekipmanlar, HAAS makine merkezi, kirişli CNC vb., 49'dan fazla ekipman, yıllık 300 adet döküm kalıbı üretimi; 3. Müşteriler için kalıplar tasarlayabiliriz (özel hizmetler sunarız) |

| 4. Döküm üretimindeki avantajlar | 1. 57 üretim hattı, yıllık 50000 ton alüminyum döküm parçası kapasitesi; 2. Akıllı üretim seviyesi: otomatik çorba makinesi, otomatik sprey makinesi, otomatik toplama makinesi, otomatik taşıma bandı, yüksek basınçlı nokta soğutma makinesi, kesme ve şekillendirme ekipmanları; 3. Esnek ürün tasarımı, üretim çözümleri sağlar,küçük partili üretim için koşulları sağlar |

| 5. Makine artı üretim avantajı |

1. 600'den fazla CNC makine takımı ve 60'dan fazla yatay makina merkezi; 2. CNC makina programlama mühendisleri toplam 30 kişi, 30 proje mühendisi ve teknik personel; |

| 6. Yüzey işlemesi teknoloji avantajları |

1. Bağımsız sıvı plakalama destekleyici işletmeler; 2. Yüz binlerce tozlu olmayan sprey atölyesi, üç sprey hattı, on iki ithal elektrostatik sprey tabancası, dört otomatik kaplama üretim hattı, iki ön işleme üretim hattı; 3. Tam sıvı plakalama ve elektroplakalama test cihazları; |

| 7. Destek tesisleri | 1. Temiz atölye: 1000 metrekare GP12 temiz atölye; 2. Ürün izleme istasyonu; 3. Havagazı sıkmalık test cihazları; 4. Sızıntı ekipmanı; 5. Ürün otomatik temizleme makinesi; |