|

Ürün ad |

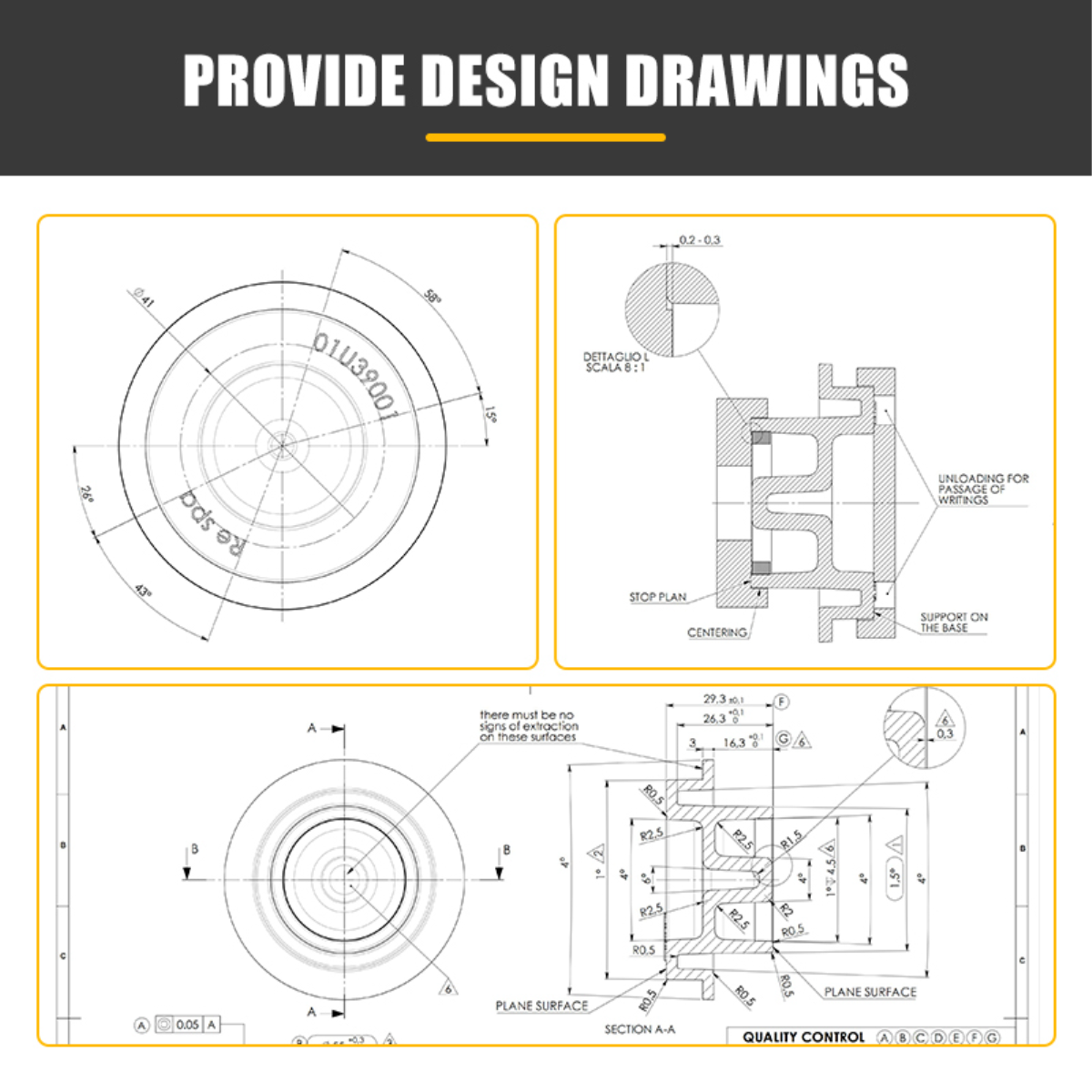

Özel alüminyum aleysı kalıp döküm ürünleri —— çizimler, 3B modelleme, kalıp özelleştirme, alüminyum aleysı kalıp döküm süreci, CNC makineleme süreci, tamamlı üretim hizmet süreci |

|

Üretim tEKNOLOJİ |

CNC makinalandırma, tel kesim teknolojisi, elektriksel erozyon teknolojisi, döküm teknolojisi, vb |

|

Ham malzeme |

Alüminyum Alaşımı |

|

Üretim dönem |

45 gün içinde üretimini tamamlamak ve teslimat |

|

Ürün fiyat |

Kendi fabrika üretimi, en düşük fiyat |

|

Ürün kalite |

Ürün kalitesi üzerine sıkı denetim müşteriye göre denetim bağlantısı pPAP raporunu sağlaması gerekiyor |

Müşteriler taslak sağlar

Müşteri gereksinimlerine göre üretilir

Ürün kalitesinin kontrolü ve gönderimin düzenlenmesi

| Ürün malzemesi | ADC12,ADC14,A380,A354,A356,ALSi10Mg,ALSi10Mg(Fe),ALSi12Fe,ALSi8,ALSi9CU3,HA7-M |

| Yüzey İşleme | Al erime, Enjeksiyon kalıbı dökümü, Bur uzaklaştırma, CNC Machining, Temizleme, Plating, PowderCoating, Montaj & %100 sızıntı testi; |

| Boyut | 1,Müşterilerin çizimlerine göre |

| Çizim Formatı | step, dwg, igs, pdf |

| Sertifikalar | ISO 9001:2015 & IATF 16949; IEC 62321;ISO 45001;ISO 50001;ISO 14001; |

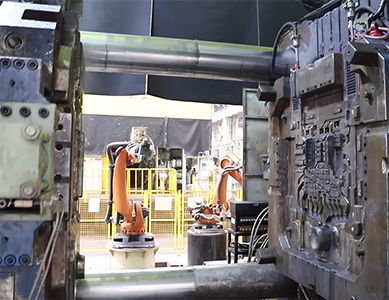

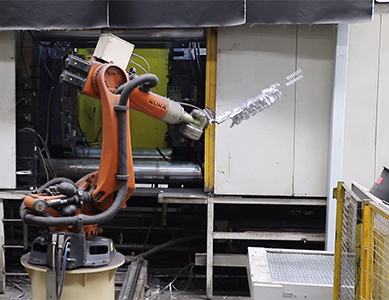

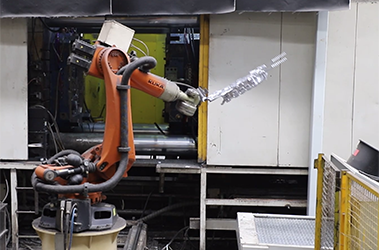

| Enjeksiyon döküm üretim ekipmanları | 60'dan fazla enjeksiyon döküm üretim makinesi. Tüm makineler otomatik boşta kalma, otomatik sıvama sistemi, otomatik çekme taşımaband sistemi ve tutucu fırın büyük tonljeli m/ç ABB robot kolu ile donatılmıştır KUKA Sıvama robotu işletim verimliliğini artırmak ve sabit kalite için kullanılır. 180T,280T,350T,420T,500T,560T,630T,800T,1250T,1600T,2000T,2500T,4000T |

| LPG/Doğal Gaz merkezi erimefırınları | 8 adet LPG/ Doğal Gaz merkezi erime fırınları. Tool temp kontrol birimi ve vakum birimi ile donatılmış ürün kalitesini ve kararlılığı artırmak için. |

| CNC Machining Merkezi & Destek | 600 adet CNC Makine merkezi (ABD HAAS VF3, Japonya FanucT14i-Ee, Tayvan Wintec-MV45, ABD Akira Seiki'den oluşur) ve 5 adet Güney Kore KIA, LG MAZAK HMC. |

| E-Plating & Pudra Boya | Pudra kaplama ve plating alanlarında uzmanlaşmış destekleyici tedarikçilerimiz bulunmaktadır, Cu, Ag, Ni, Cromatlamada vs. Ayrıca, etki testeri, film kalınlık testeri, renk farkı testeri, parlaklık testeri, tuz buhar testeri gibi çeşitli pudra kaplama ve plating denetimi ekipmanlarına sahibiz. Bu denetim araçları, ürün kalitesini etkili bir şekilde kontrol edebilmemizi sağlar ve müşterilerimizin güvenini kazanmamızı sağlar. |

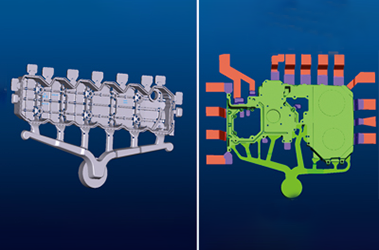

| Yazılım | ANYSAST,MAGMA,PRO-E,MASTER-CAM,AUTO-CAD,SOLIDWORKS |

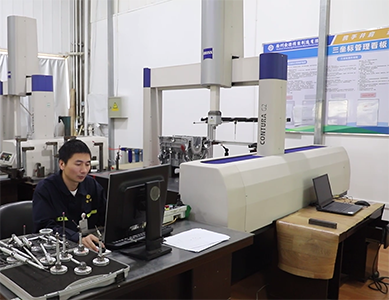

| Ana Denetim Ekipmanları | CMM, OBLE Spektrometre, Evrensel Test Makinesi, Metalgraf Mikroskopu, ROHS Analiz Makinesi, Optik Projeksiyon, X- Ray NDT Test Makinesi, Brinell Sertlik Testeri |

| Kalite Politikası & Sistemi | APQP,SPC,MSA,FMEA,PPAP |

| hizmet bölümü: | 1, 24 saat el ile çevrimiçi; 2, bir hizmet ekibi bir projeyle dokunur; 3, küçük dillerde iletişimi destekler; |

| Teknoloji bölümü | yedi üretim süreci, teknik destek, kalite denetimi, kalıb yapımı, şablonlama üretimi, makine üretimi, yüzey işleme süreci, destek tesisleri; |

| Fiyat bölümü | Ürünler tamamıyla kendi fabrikalarımızda üretilmektedir, fiyat pazardaki en iyisidir ve maliyet/fayda oranı en iyisidir; |

| Fabrika boyutu | Kendi 3 üretim temelimiz bulunmaktadır: Weitang otomotiv parçaları döküm fabrikası, SuzhouJincheng Kesinlikle Döküm Co., Ltd., Xuzhou Jincheng Kesinlikle İmalat Co., Ltd. Toplam varlık ölçeği 1 milyar yuan'ı aştı, yaklaşık 300 hektar alan kaplamaktadır, fabrika alanı 180.000 metrekaredir. 150~4.000 ton kapasiteli tamamen otomatik soğuk odalı şablon döküm adası üretim hattı 60'tan fazla, 600'den fazla ileri kesinlikli makine merkezi ve çeşitli ekipmanlar ve büyük ölçekte kesinlikli ölçüm aletleriyle donatılmıştır. Yıllık 50.000 ton alüminyum şablon döküm parçası ve bileşenlerinin araştırılması, geliştirilmesi, üretilmesi ve kesinlikli makinalandırılması yeteneğe sahiptir. |

Şirket Profili

Şirket, geleneksel otomobiller, yeni enerji otomobilleri, iletişim, fotovoltaik enerji depolama, tersine çevirimler (inverterler), raylı taşıma, tıbbi havacılık ve genel endüstriyel parçalar için alüminyum aleysinin kalıbında döküm ve hassas makinalandırma konusunda uzmanlaşmıştır. Şirketin toplam varlık hacmi 1 milyar yuan'ı aştı, yaklaşık 200.000 metrekarelik bir alan kaplamaktadır, fabrika alanı ise 180.000 metrekaredir ve R&D ve üretimleri birleştiren yüksek teknoloji bir kurumdur. Şirkette 150 ~ 4000 ton kapasiteli tam otomatik soğuk odalı kalıp döküm adası üretim hattı 60 adet bulunmakta, 600'den fazla ileri düzeydeki hassas makina merkezi ve çeşitli eşleşen tesisler, büyük ölçekli hassas ölçüm aletleri ve ekipmanlar onlarca birimde yer almaktadır. Her yıl 50.000 ton alüminyum aleysi kalıbından döküm parçası ve bileşenlerin araştırılması, üretilmesi ve hassas makinalandırma yeteneğe sahip olup, büyük ölçekli üretim etkisini elde etmektedir.

Müşteri çizimleri sağlar ve profesyonel modelleme mühendislerimiz bu çizimlere göre 3B modelleme yapar. Modelleme tamamlandıktan sonra, kalıpta herhangi bir sorun olup olmadığını kontrol etmek için kalıp akış analizi yapılır ve kalıbın doğru olduğundan emin olduktan sonra kalıp üretimine geçilir.

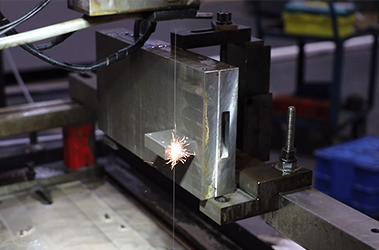

Kalıp yapımında kritik bir rol oynar, özellikle yüksek hassasiyetli ve karmaşık şekil kalıp parçalarının işlemede. Ana rolü yüksek hassasiyetli makinedir: şerit kesim makinesi son derece yüksek işleme doğruluğu sağlayabilir, kompleks boşluk, keskin kenar ve duyarlı kalıbın ince özelliklerini üretmek için uygundur, örneğin dövme kalıpları, hassas delikler, düzensiz kenarlar vb.

Temัสız metal malzeme işleme için elektrik selini prensibi kullanan hassas ekipman. Ana rolü kalıbın üretim sürecinde, kalıp çeliği veya diğer zor işlenebilir metal maddelerin ince biçimlendirme işleme için, özellikle karmaşık şekiller, yüksek sertlikli malzeme boşlukları, delikler ve mikro yapılar için işlemede.

İş parçasının yüzeyinin yüksek hassasiyetle düzlendirilmesi amacıyla kullanılır ve gerekli düzgünlük, bitiş ve boyutsal doğruluk sağlanır.

Kalıp işleme için verimli, yüksek hassasiyetli ve yüksek kararlılık sağlayan çözümler sunar ve kalıp üretimi endüstrisinde eksik edilemez bir üst düzey işleme ekipmanıdır.

Sıkı bir üretim süreçten sonra kalıbın üretilmesi tamamlanır ve ardından kalıp kalitesi denetlenir, böylece kalıp üretiminin kalitesi garanti altına alınır.

Fırında alüminyum aleyslerinin eritimi.

4000T şablon dökümü iş için

Şablon hazırlığı şablon döküm makinalarında

Robotik Kol Çıkarma Ürünleri

İşçi ustası ürün parlatma

İşlemi gerçekleştirmek ve ürünü entegre etmek için kum fışkırtma makinesi

Ürün kalitesinin laboratuvar testi. Ürün bileşenlerinin testi

Ürün boyutlarının koordinat denetimi

Ürünlerin havagazı sıkmalılığını test etmek için kullanılan侵erebilirlik ekipmanı

Ürünlerin havagazı sıkmalılığını tespit etmek için havagazı sıkmalılığı su testi

Havagazı sıkmalılığı testi, ürünlerin havagazı sıkmalılığını tespit eder

Ürün yüzeylerini temiz tutmak için ultrasonik temizleme

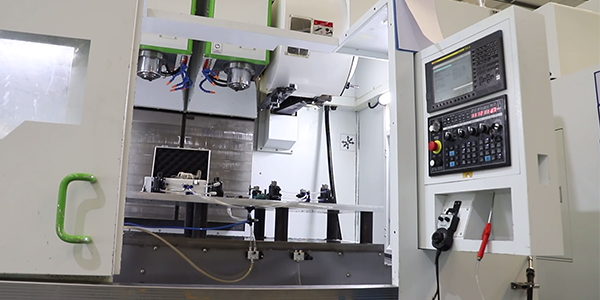

| Makine adı | CNC dikey makina merkezi ekipmanı (çift spindilli) |

| Mekanik Performans Avantajları |

1. Machining verimliliğini artırın 2. Çıkartma sayısını azaltın 3. Karmaşık parçaları machinleyin 4. Alanda kapladığı yer azaldı 5. İşletme maliyetlerini azaltın 6. Kesinliği ve kaliteyi artırın 7.Hızlı araç değiştirme ve esneklik |

| Makine adı | CNC makine merkezi ekipmanı (yatay) |

| Mekanik Performans Avantajları |

1.Malzeme işlenebilirliğini ve hassasiyeti artırma 2.Malzeme işleme verimliliğini artırmak 3.Büyük, karmaşık parça işleme için uygun 4.Yüksek otomasyon ve entegrasyon düzeyi 5.Esneklik ve çok amaçlılık 6.Işlenmiş malzeme atımı ve soğutmayı optimizasyonu 7.Düzenli ve karmaşık kalıplar için uygun |

Sekil EDM, kalıb yapımında güçlü bir destek aracıdır. Kalıpların doğruluğunu, karmaşıklığını, geliştirme hızını ve maliyet etkinliğini artırmada değiştirilemez bir rol oynar ve kalıp üretim endüstrisinde eksik edilemez bir teknik araçtır.

WEDM, temaslı olmayan bir işlemdir, iş parçasında mekanik stres oluşturmaz, bu da kalıp malzemesinin orijinal özelliklerini korumaya, deformasyonu azaltmaya ve kalıbın hizmet ömrünü uzatmaya yardımcı olur.

Kalıp üretim sürecinde, kalıp çeliği veya diğer zor machinable metal malzemeleri, özellikle kompleks şekillerdeki boşluklar, delikler ve yüksek sertlikteki malzemeler için ince biçimleme işlemini içerir.

Kum patlama makineleri, ürünleri cam kumu ile tedavi eder, sadece ürünün görünüşünü ve dokusunu geliştirmekle kalmaz, aynı zamanda işlevselliğini ve dayanıklılığını artırır ve ürünün ek değerini artırmak için etkili bir yoldur.

1. Mikroporluluk engelleme: döküm parçalarının sigortasını geliştirir.

2. Dayanım ve dayanıklılığı artırır

3. Atık oranını azaltarak üretim maliyetlerini düşürür ve tamamlanmış ürünlerin oranını artırır

Birleşik bir fiziksel temizleme mekanizması aracılığıyla, işlenen ürünleri temizlemek için verimli, çevresel olarak uyumlu, ince ayarlı ve koruyucu bir temizlik çözümü sağlar; bu, hassas imalat ve sıkı kalite kontrolü olan endüstrilerde vazgeçilmezdir.

Alüminyum aleysi 700 derece Celsius'tan daha yüksek bir sıcakta eritilir ve ardından erimiş malzeme şablon döküm kalıbına dökülür.

180T~4000T döküm makinaları bulunmaktadır, herhangi bir alüminyum aleys döküm makinası ürünü üretilir, sadece çizimleri sağlayın;

Şirket, müşterilerin gereksinimlerini durmadan karşılayabilecek 60'dan fazla otomatik üretim hattına sahiptir ve ürünler kesin kalite kontrollerine tabidir.

| 1. Teknik avantaj |

1. Döküm endüstri uzmanları 20'den fazla kişi, kalıbı mühendisi 80'den fazla kişi; 2. 3B tasarım, kalıp akış analizi, kalıp yapımı, döküm işlemi analizi (özel hizmet) |

| 2. Kalite izleme avantajı |

1. 10'dan fazla kalite mühendisi, özel kalite kontrol ekibi; 2. Deneyim cihazlarının sayısı 10; 3. Sertifikasyon: ISO9001:2008 uluslararası kalite sertifikasyon sistemi; ISO14001:2004 sistem sertifikasyonu; ISO/TS16949:2002 Otomotiv endüstri kalite sistemi sertifikasyonu; |

| 3. Kalıp yapımının avantajları |

1. Kalıp tasarım mühendisi, PRO-E, VG ve diğer yazılımları kullanabilir; 2. Gelişmiş ekipmanlar, HAAS makine merkezi, kirişli CNC vb., 49'dan fazla ekipman, yıllık 300 takım döküm kalıbı üretimi; 3. Müşteriler için kalıplar tasarlayabiliriz (özel hizmetler sunarız) |

| 4. Döküm yapımının avantajları |

1. 57 üretim hattı, yıllık 50000 ton alüminyum aleys döküm parçası kapasitesi; 2. Akıllı üretim seviyesi: otomatik çorba makinesi, otomatik sıranma makinesi, otomatik alma makinesi, otomatik taşıma bandı, yüksek basınçlı nokta soğutma makinesi, kesme ve şekillendirme ekipmanları; 3. Esnek ürün tasarımı, üretim çözümleri sunmak için, küçük partı prodüksiyonu için koşulları sağlamak |

| 5. Makine artı üretimi avantajları |

1. 600'den fazla CNC makine takımı ve 60'dan fazla yatay makina merkezi; 2. CNC makina programlama mühendisleri toplam 30 kişi, 30 proje mühendisi ve teknik personel; |

| 6. Yüzey işleme teknolojisi avantajları |

1. Bağımsız sıvı plakalama destekleyici işletmeler; 2. Yüz bin metrelik tozlu olmayan boyalama atölyesi, üç boya hattı, on iki ithal elektrostatik boya tabancası, dört otomatik kaplama üretim hattı, iki ön işlem üretim hattı; 3. Tam sıvı plakalama ve elektroplakalama test cihazları; |

| 7. Destek tesisleri |

1. Temiz atölye: 1000 metrekare GP12 temiz atölye; 2. Ürün izleme istasyonu; 3. Havagazı sıkmalık test cihazları; 4. Sızıntı ekipmanı; 5. Ürün otomatik temizleme makinesi; |