|

Продукт ім'я |

Суміжна агрегатна оболонка двигуна з митною викидкою алюмінієвого сплаву, якість OEM |

|

Виробництво тЕХНОЛОГІЯ |

Технологія CNC обробки, технологія проволочного розкрію, технологія електроерозії, технологія викишування тощо |

|

Сирий матеріал |

Алюмінієвий сплав |

|

Виробництво цикл |

45 днів для завершення виробництва та доставка |

|

Продукт ціна |

Власне заводське виробництво, найнижча ціна |

|

Продукт якість |

Продукція має строгий контроль якості перевірка, за вимогою клієнта необхідно надати звіт PPAP |

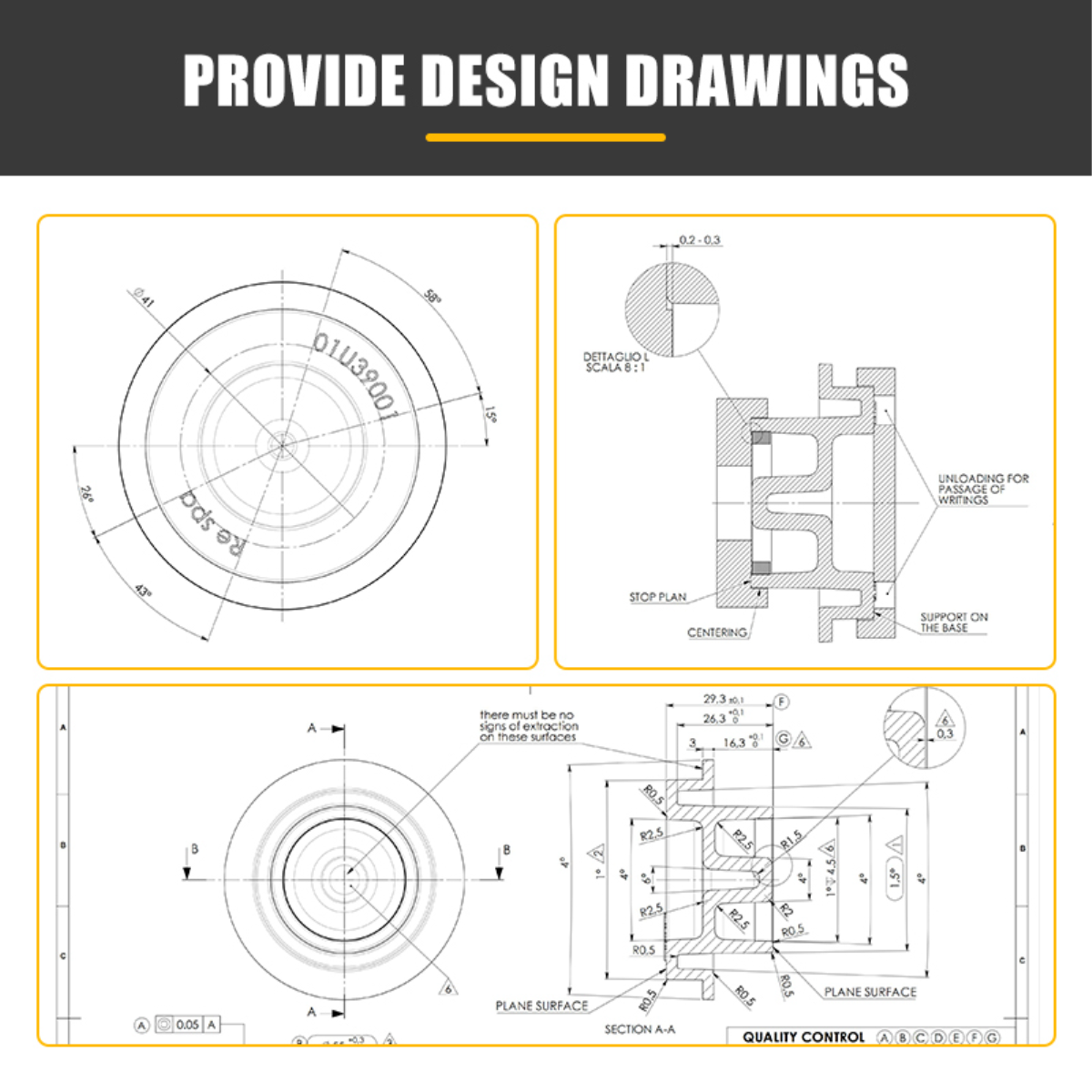

Клієнти надають малюнки

Виробляється за вимогами клієнта

Контроль якості продукції та організація відправки

| Матеріал продукту | ADC12,ADC14,A380,A354,A356,ALSi10Mg,ALSi10Mg(Fe),ALSi12Fe,ALSi8,ALSi9CU3,HA7-M |

| Обробка поверхні | Плавлення алюмінію, Штампування під тиском, Видалення буртів, CNC обробка, Очищення, Нанесення покриття, Порошкове озброювання, Сукупність & 100% тест на протикапельність; |

| Розмір | 1,За проектами клієнтів |

| Формат креслення | step, dwg, igs, pdf |

| Сертифікати | ISO 9001:2015 & IATF 16949; IEC 62321; ISO 45001; ISO 50001; ISO 14001; |

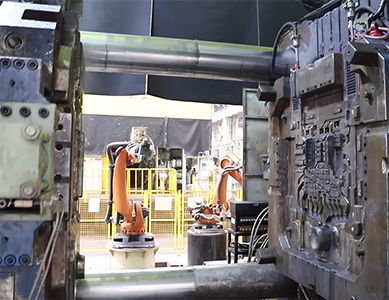

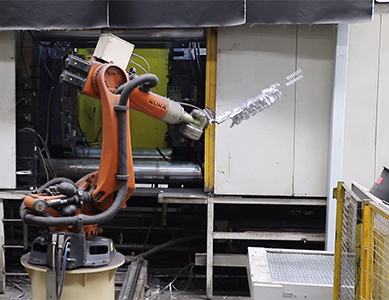

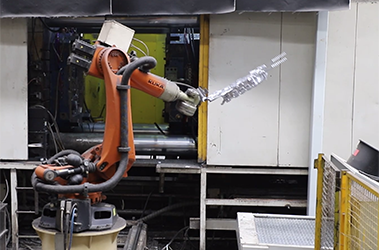

| Обладнання для штампування під тиском | Більше 60 машин для виробництва штампування під тиском. Усі машини оснащені системою автоматичного холостого ходу, автоматичної опрыскивальної системою, автоматичною системою витягування та конвеєрною лінією. Машини великої тонажності оснащені роботизованою рукою ABB та роботом KUKA для опрыскивання, щоб підвищити ефективність роботи та стабільність якості. 180T,280T,350T,420T,500T,560T,630T,800T,1250T,1600T,2000T,2500T,4000T |

| Центральні пічі для плавлення LPG/природного газу | 8 одиниць центральних печей для плавлення LPG/природного газу. Оснащені одиницею керування температурою і вакуумною установкою для підвищення якості продукції та її стабільності. |

| Цех CNC обробки та підтримки | 600 комплектів CNC-центрів (складаються з американських HAAS VF3, японських Fanuc T14i-Ee, тайваньських Wintec-MV45, американських Akira Seiki) та 5 комплектів корейських KIA, LG MAZAK HMC. |

| Електрохроматичне покриття та порошкове фарбування | У нас є партнери-постачальники, спеціалізовані на порошковій спекації та гальванічних покриттів, включаючи Cu, Ag, Ni, хромування тощо. Також ми маємо різноманітне обладнання для перевірки порошкових покриттів та гальванічних покриттів, таке як імпакт-тестер, тестер товщини фільму, тестер кольорової різниці, тестер блиску, солевий спрей-тестер. Ці інструменти перевірки ефективно контролюють якість продукції та заробляють довіру наших клієнтів. |

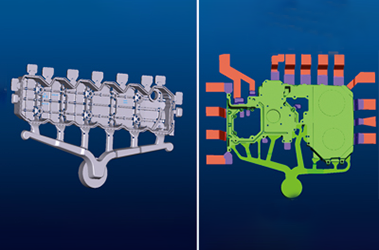

| Програмне забезпечення | ANYSAST, MAGMA, PRO-E, MASTER-CAM, AUTO-CAD, SOLIDWORKS |

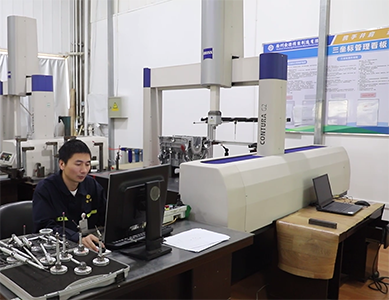

| Головне обладнання для перевірок | КММ, Спектрометр OBLE, Універсальна випробувальна машина, Металографічний мікроскоп, Аналітична машина ROHS, Оптичний проектор, Рентгенівська установка неруйнівного тестування, Тестер твердості Бренеля |

| Політика та система якості | APQP, SPC, MSA, FMEA, PPAP |

| секція послуг: | 1, онлайн-операція 24 години; 2, одна команда служби обслуговує один проект; 3, підтримується спілкування на малих мовах; |

| Технологічна секція | сім процесів виробництва, технічна підтримка, перевірка якості, виготовлення форм, виробництво заливкою під тиском, машинне виробництво, процес обробки поверхні, супутні установки; |

| Розділ цін | Всі продукти виробляються у наших власних заводських цехах, ціна є найкращою на ринку та має найкращий відношення ціна-якість; |

| Розмір фабрики | У нас є власні 3 виробничі бази: завод літейних автозапчастин Вейтан, компанія «Сучжоу Джінчэн Пrecision Кастінг Ко., Лтд.», компанія «Сючжоу Джінчэн Пrecision Манufacturing Ко., Лтд.». Загальний активний капітал перевищує 1 мільярд юанів, займають площу майже 300 акрів, площа цехів становить 180 000 квадратних метрів. Є 60 повністю автоматизованих ліній виробництва з холодної камери для шабронного листка масою від 150 до 4000 тонн, більше 600 наборів сучасних точних обробних центрів, різноманітні допоміжні установки і десятки великомасштабних точних вимірювальних приладів і обладнання. Маємо річну продукцію 50 000 тонн алюмінієвих сплавів для виготовлення шабронних деталей і компонентів, а також можливості дослідження, виробництва і точного механічного оброблення. |

Профіль компанії

Компанія спеціалізується на викиданні з алумінієвих сплавів і точній обробці деталей для традиційних автомобілів, нових енергетичних автомобілів, комунікацій, фотоелектричних систем накопичення енергії, інверторів, рельсової транспортації, медичної авіації та загальної промисловості. Загальний активний капітал компанії перевищує 1 мільярд юанів, займаючи площу майже 200 000 квадратних метрів, з 180 000 квадратних метрів виробничої площі, і є високотехнологічною підприємницькою структурою, що об'єднує наукові дослідження та виробництво. У компанії є 60 повністю автоматизованих ліній викидання у холодній камере вагою від 150 до 4000 кілограмів, більше 600 сучасних центрів точного механічного оброблення, а також різні допоміжні установки і десятки великомасштабних точних вимірювальних інструментів та обладнань, маючи річний виробничий потенціал 50 000 тонн алумінієвих викиданих деталей і компонентів з можливістю наукових досліджень, виробництва та точного механічного оброблення, що забезпечує ефект масового виробництва.

Клієнт надає малюнки, і у нас є професійні інженери-моделювальники, які проводять 3D моделювання за цими малюнками. Після завершення моделювання виконується аналіз потоку форми для перевірки наявності проблем у формі, а виробництво форми починається лише після того, як форма була підтверджена як правильна

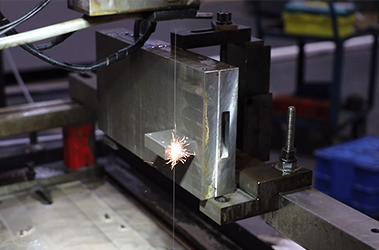

Вона грає ключову роль у виготовленні форм, особливо при обробці формових деталей з високою точністю і складною геометрією. Її головна роль полягає у високоточній обробці: провідкова машина може забезпечити екстремально високу точність обробки, що придатна для виготовлення складних полостей, граней та дрібних деталей точних форм, таких як штампувальні форми, точні отвори, нерегулярні краї тощо.

Точне обладнання для безконтактної обробки металевих матеріалів за принципом електричного розряду. Його головна роль полягає в процесі виготовлення форм: обробці сталі для форм або інших важкообробних металевих матеріалів для точного формування, особливо для складних форм, високотвердих матеріалів, полості, отворів, мікроструктур

Головним чином використовується для високоточної шліфування поверхні деталі, щоб досягти необхідної площинності, глянцевості та розмірної точності.

Надає ефективні, високоточні та стабільні рішення для обробки форм, і є незамінним високотехнологічним обладнанням у промисловості виготовлення форм

Після строгого виробничого процесу, завершення виготовлення форми, а потім перевірки якості форми, що гарантує якість виготовлення форми

Плавлення алюмінієвих сплавів у печі.

4000T штампування під тиском для роботи

Підготовка форми в машині для штампування під тиском

Продукти витягування роботизованими руками

Майстер-робітник полірує продукцію

Пескоструйна машина виконує роботу та інтегрує продукт

Лабораторне тестування якості продукту. Тестування складу продукту

Координатний контроль розмірів продукту

Обладнання для погруження для тестування герметичності продуктів

Тест на герметичність водою для виявлення герметичності продуктів

Тестування на герметичність виявляє герметичність продуктів

Ультразвукова очистка поверхонь продуктів для їх підтримки в чистоті

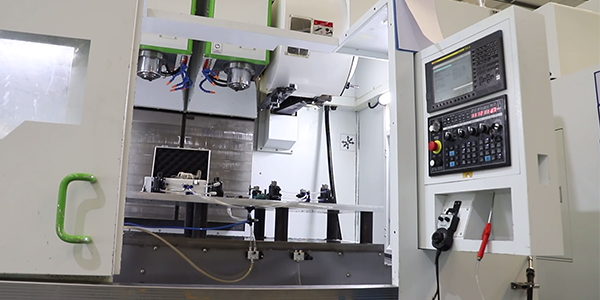

| Назва машини | Обладнання вертикального ЦНУ обробного центру (подвійний вал) |

| Преваги механічних характеристик |

1. Повышає ефективність обробки 2. Зменшує кількість зажимів 3. Обробка складних деталей 4. Зменшена площа займання 5. Зменшує експлуатаційні витрати 6. Покращує точність та якість 7. Швидка зміна інструменту та універсальність |

| Назва машини | Обладнання горизонтального ЦНУ обробного центру |

| Преваги механічних характеристик |

1. Покращення стійкості і точності обробки 2. Повышение ефективності обробки 3. Придатний для обробки великих та складних деталей 4. Висока ступінь автоматизації та інтеграції 5. Гнучкість та універсальність 6. Оптимізована видача опилів та охолодження 7. Придатний для точних та складних форм |

Провідкова електроерозійна обробка є потужним інструментом підтримки при виготовленні форм. Вона відіграє незамінювану роль у покращенні точності, складності, швидкості розробки та економічної ефективності форм, і є незамінним технічним інструментом у промисловості виготовлення форм.

EDMis безконтактна обробка, яка не викликає механічного напруження у деталі, що допомагає зберегти початкові властивості матеріалу форми, зменшити деформацію та продовжити термін служби форми.

У процесі виготовлення форми. сталі для форм або інші важкоспівпрограмовані металеві матеріали піддаються точній формувальної обробці, особливо для полостей, отворів та мікроструктур складної форми та високої твердості матеріалів.

Пескоструйні машини використовують стекляний пісок для обробки продукції, що не тільки покращує зовнішній вигляд та текстуру продукту, але й збільшує його функціональність та тривалість, це одна з ефективних методів підвищення додаткової вартості продукту.

1. Забивка мікропор: покращення герметичності відливок.

2. Покращення міцності та тривалості

3. Зменшення відходів для зниження виробничих витрат та підвищення кількості готової продукції

За допомогою унікального фізичного механізму очищення вона забезпечує ефективне, екологічно чисте, дотепне та захисне рішення для очищення оброблених продуктів, що є незамінним у галузях з точним виробництвом та строгим контролем якості.

Алумінієвий сплав плавиться при температурі більше 700 градусів Цельсія, а потім розливаний по формам для штампування.

У нас є штамповальне обладнання від 180T до 4000T, будь-які продукти з алумінієвого сплаву можуть бути виготовлені, просто надайте чертежі;

Компанія має більше 60 автоматизованих виробничих ліній, які можуть виробляти продукцію, не зупиняючись, і продукція має строгий контроль якості.

| 1. Технічна перевага |

1. Експерти у галузі штампування більше 20 осіб, професійні інженери-моделісти більше 80 осіб; 2. 3D-дизайн, аналіз потоку форми, виготовлення форм, аналіз процесу штампування (на замовлення) |

| 2. Переваги моніторингу якості |

1. Більше 10 інженерів якості, спеціальна команда керування якістю; 2. Кількість вимірювального обладнання 10; 3. Сертифікація: ISO9001:2008 міжнародна система сертифікації якості; система сертифікації ISO14001:2004; сертифікація системи якості автомобільної промисловості ISO/TS16949:2002; |

| 3. Переваги виготовлення форм |

1. Інженер з проектування форм, може використовувати PRO-E, VG та інші програми; 2. Сучасне обладнання, центр обробки HAAS, кран-машини CNC тощо, більше 49 одиниць обладнання, річний виробничий потенціал 300 комплектів форм для ливлення під тиском; 3. Ми можемо проектувати форми для клієнтів (предоставляємо послуги на замовлення) |

| 4. Переваги виробництва ливлень під тиском |

1. 57 виробничих ліній, з річною продуктивністю 50000 тонн алюмінієвих сплавних деталей ливлень під тиском; 2. Розумний рівень виробництва: автоматична апаратура для супів, автоматична спрей-машини, автоматична машина для збору, автоматичний транспортний ремінь, машина високотискового охолодження, обладнання для розрізання та формування; 3. Гнучкий дизайн продукту, надання виробничих рішень, створення умов для виробництва малими партіями |

| 5. Переваги машиноплюс виготовлення |

1. Більше 600 комплектів CNC-обробних станків і більше 60 комплектів горизонтальних обробних центрів; 2. Інженери-програмісти CNC-обробки всього 30 осіб, 30 інженерно-технічних працівників проектування; |

| 6. Переваги технології обробки поверхні |

1. Незалежні підприємства для сpray-плаття; 2. Цех безпилкового spray-плаття на рівні ста тисяч, три лінії для spray-плаття, дванадцять імпортованих електростатичних spray-пушок, чотири автоматичні лінії для гальванічного покриття, дві лінії передобробки; 3. Повний набір тестового обладнання для spray-плаття та гальванічного покриття; |

| 7. Супутні установки |

1. Чистий цех: 1000 квадратних метрів чистого цеху GP12; 2. Пункт моніторингу продукції; 3. Обладнання для тестування герметичності; 4. Обладнання для інфільтрації; 5. Автоматична машина для очищення продукції; |