| Назва продукту | Індивідуальне виготовлення корпусу двигуна для автомобілів нового типу енергії |

| Технологія виробництва | Обробка CNC, технологія проводкового розрізання, технологія електричного випалювання, технологія шабронної ливарні тощо |

| Сировина | Алюмінієвий сплав |

| Цикл виробництва | 45 днів для завершення виробництва та доставки |

| Ціна продукту | Власне заводське виробництво, найнижча ціна |

| Якість продукції | Продукт має строгий етап перевірки якості, за потребами клієнта можна надати звіт PPAP |

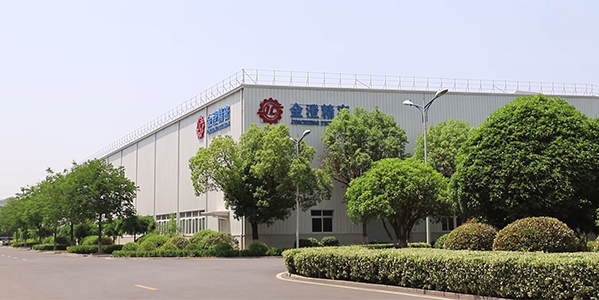

Компанія Suzhou Jincheng Precision Casting Co., Ltd. була заснована у 2006 році, спеціалізуючись на виробництві гірчакового сплаву методом шабронного ливарства та точній обробці деталей для традиційних автомобілів, нових енергетичних автомобілів, телекомунікацій, фотоелементної енергозберігаючої техніки, інверторів, рельсової транспортації, медичної та авіаційної галузей, а також загальної промисловості. У 2022 році компанія Xuzhou Jincheng Precision Manufacturing Co., Ltd. стала повністю власністю Xuzhou Jincheng, і загальний масштаб активів вже перевищив 1 мільярд юанів, з площою землі майже 300 акрів та площою цехів 180 000 квадратних метрів. Компанія є високотехнологічним підприємством, що об'єднує наукові дослідження та виробництво. У компанії є 60 повністю автоматизованих ліній шабронного ливарства у холодній камере вагою від 150 до 4000 кілограмів, більше 600 сучасних центрів точної обробки, різні допоміжні установки та десятки великих точних вимірювальних приладів і обладнання, маючи річний виробничий потенціал 50 000 тонн гірчакових сплавів, що дає можливість проводити дослідження, виробництво та точну обробку деталей, досягаючи ефекту масового виробництва.

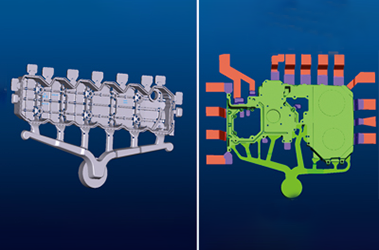

Клієнт надає малюнки, і у нас є професійні інженери-моделювальники, які проводять 3D моделювання за цими малюнками. Після завершення моделювання виконується аналіз потоку форми для перевірки наявності проблем у формі, а виробництво форми починається лише після того, як форма була підтверджена як правильна

Вона грає ключову роль у виготовленні форм, особливо при обробці формових деталей з високою точністю і складною геометрією. Її головна роль полягає у високоточній обробці: провідкова машина може забезпечити екстремально високу точність обробки, що придатна для виготовлення складних полостей, граней та дрібних деталей точних форм, таких як штампувальні форми, точні отвори, нерегулярні краї тощо.

Точне обладнання для безконтактної обробки металевих матеріалів за принципом електричного розряду. Його головна роль полягає в процесі виготовлення форм: обробці сталі для форм або інших важкообробних металевих матеріалів для точного формування, особливо для складних форм, високотвердих матеріалів, полості, отворів, мікроструктур

Головним чином використовується для високоточної шліфування поверхні деталі, щоб досягти необхідної площинності, глянцевості та розмірної точності.

Надає ефективні, високоточні та стабільні рішення для обробки форм, і є незамінним високотехнологічним обладнанням у промисловості виготовлення форм

Після строгого виробничого процесу, завершення виготовлення форми, а потім перевірки якості форми, що гарантує якість виготовлення форми

Спеціалізується на традиційних автомобілях, нових енергетичних транспортних засобах, комунікаціях, фотоелектричній енергозберігаючій техніці, інверторах, житлово-транзитному будівництві, медичній авіації та загальному промисловому виробництві деталей з викидання алумінієвих сплавів, виготовленні форм та точній обробці

Загальний розмір активів компанії перевищує 1 мільярд юанів, займає площу майже 200 000 квадратних метрів, площа заводу становить 180 000 квадратних метрів, це високотехнологічна підприємство, яке об'єднує наукові дослідження та виробництво

Плавлення алюмінієвих сплавів у печі.

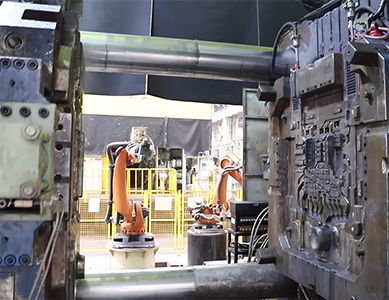

4000T штампування під тиском для роботи

Підготовка форми в машині для штампування під тиском

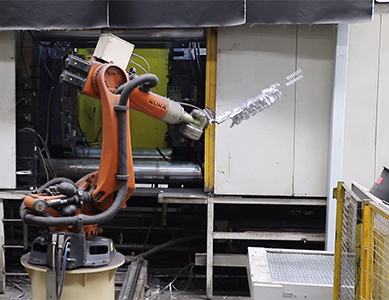

Продукти витягування роботизованими руками

Майстер-робітник полірує продукцію

Пескоструйна машина виконує роботу та інтегрує продукт

Лабораторне тестування якості продукту. Тестування складу продукту

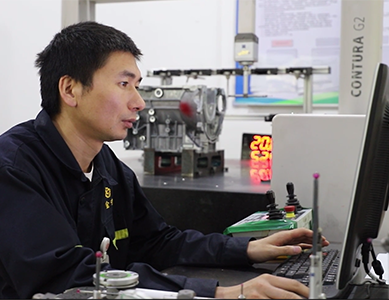

Координатний контроль розмірів продукту

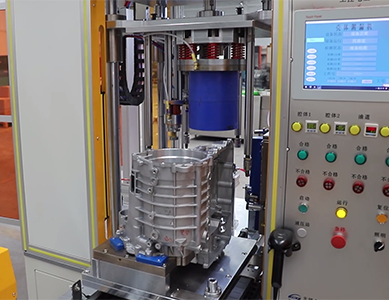

Обладнання для погруження для тестування герметичності продуктів

Тест на герметичність водою для виявлення герметичності продуктів

Тестування на герметичність виявляє герметичність продуктів

Ультразвукова очистка поверхонь продуктів для їх підтримки в чистоті

| 1. Технічна перевага | 1. Експерти з листкового ливлення більше 20 осіб, професійні інженери-модельники більше 80 осіб; 2. 3D-дизайн, аналіз потоку форми, виготовлення форм, аналіз процесу листкового ливлення (послуги на замовлення) |

| 2. Перевага моніторингу якості | 1. Більше 10 інженерів якості, спеціальна команда керування якістю; 2. Кількість вимірювального обладнання 10; 3. Сертифікація: ISO9001:2008 міжнародна система якості сертифікації; система сертифікації ISO14001:2004; сертифікація системи якості в автотомній промисловості ISO/TS16949:2002; |

| 3. Переваги виготовлення форм | 1. Інженер з проектування форм, може використовувати PRO-E, VG та інші програми; 2. Сучасне обладнання, центр обробки HAAS, кран-мостовий ЧПУ тощо, більше 49 одиниць обладнання, річний виробничий потенціал 300 комплектів форм для гідравлічного ливарництва; 3. Ми можемо проектувати форми для клієнтів (пропонуємо індивідуальні послуги) |

| 4. Переваги виробництва заливних форм | 1. 57 виробничих ліній, з річною потужністю 50000 тонн алюмінієвих сплавних деталей для гідравлічного ливарництва; 2. Рівень інтелектуального виробництва: автоматична машинна установка, автоматична машина для опрыскування, автоматична машина для збору, автоматичний передавальний ремінь, машина для точкового охолодження під високим тиском, обладнання для розрізання та формування; 3. Гнучке проектування продукції, щоб надати виробничі рішення, створити умови для виробництва маленькими партіями |

| 5. Машина плюс переваги виробництва |

1. Більше 600 комплектів CNC-обробних станків і більше 60 комплектів горизонтальних обробних центрів; 2. Інженери-програмісти CNC-обробки всього 30 осіб, 30 інженерно-технічних працівників проекту; |

| 6. Обробка поверхні технологічні переваги |

1. Незалежні підприємства для сpray-плаття; 2. Майстерня посипу без пилу на рівні ста тисяч, три лінії посипу, дванадцять імпортованих електростатичних посипних пушок, чотири автоматичні лінії оцинковування, дві лінії попередньої обробки; 3. Повний набір тестового обладнання для spray-плаття та гальванічного покриття; |

| 7. Супутні установки | 1. Чистий цех: 1000 квадратних метрів чистого цеху GP12; 2. Пункт моніторингу продукції; 3. Обладнання для тестування герметичності; 4. Обладнання для інфільтрації; 5. Автоматична машина для очищення продукції; |