Aluminiemaskiner til automobiltransmissioner har mange detaljer, der skal overvejes under design- og produktionsprocessen, hvilket direkte påvirker deres ydeevne og holdbarhed.

1. Materialevalg:

1、Aluminialegeringsopsætning: Almindeligt brugte aluminiumlegeringer inkluderer ADC12 ,A380 ,A383 osv., som har gode mekaniske egenskaber og formgivningsdygtighed. Legeringens sammensætning påvirker styrke, hårdførhet og korrosionsmodstand for omhydningen.

2、Legeringbehandling: Varmebehandling, såsom ældning, er ofte nødvendig for at forbedre styrke og hårdførhed af aluminiumlegeringer.

2. Formgivningsprocessen:

1、Formdesign: Nøjagtigt formdesign er afgørende for kvaliteten af aluminiemaskering. Formen skal kunne klare høj temperatur og tryk, samtidig med at den sikrer nøjagtighed og overfladeafslutning af maskeringerne.

2、Skabningsproces kontrol: Dette omfatter temperaturregulering af smeltet aluminiumlig, indsprøjtningshastighed og -tryk kontrol osv. for at sikre, at skabningerne er tætte og uden porøsitet.

3. Strukturelt design:

1、Styrke og stivhed: Kasedesignet skal tage hensyn til de mekaniske belastninger, som transmissionen udsættes for under drift, så det er nødvendigt at designe rimelige forstærkningsspar og forstærkningsområder.

2、Varmedissipationsdesign: Aluminium合金 har bedre varmeledningsevne, men designet skal stadig overveje placeringen af kølever og ventilationshuller for at sikre, at transmissionen effektivt kan aflede varme ved høj temperatur.

4. overfladebehandling:

1、Korrosionsbeskyttelse: Aluminiumoverflader behandles ofte med anodering for at forbedre korrosions- og slipmodstand.

2、Overfladebehandling: Sprayning eller andre typer overfladebehandling anvendes iblandt for at forbedre udseende og holdbarhed.

nøjagtighedskrav:

1、Dimensionelt nøjagtighed: Formstøbninger kræver en høj grad af nøjagtighed for at sikre, at transmissionens komponenter passer sammen præcist. Kontrol af dimensionelle tolerancer er afgørende for montering og driftsytelse.

2、Overfladeafslutning: En glad overflade reducerer friktion og udslidning og forbedrer deleens service liv.

6. Efterbehandlingsprocesser:

1、Maskineringsarbejde: Nogle formstøbninger kræver maskineringsarbejde efter støbningen, såsom bore, skære og klippe, for at opfylde kravene til endelig montering.

2、Kvalitetskontrol: Dette omfatter ikke-skatteprøvning (f.eks. røntgenundersøgelse) og mekanisk egenskabsprøvning for at sikre, at hver støbning opfylder designkrav og sikkerhedsstandarder.

Ved at omhyggeligt designe og kontrollere disse detaljer kan man sikre, at aluminiumsformstøbte transmissionsskal opererer godt i automobilanvendelser, hvilket giver pålidelig ydelse og langt service liv.

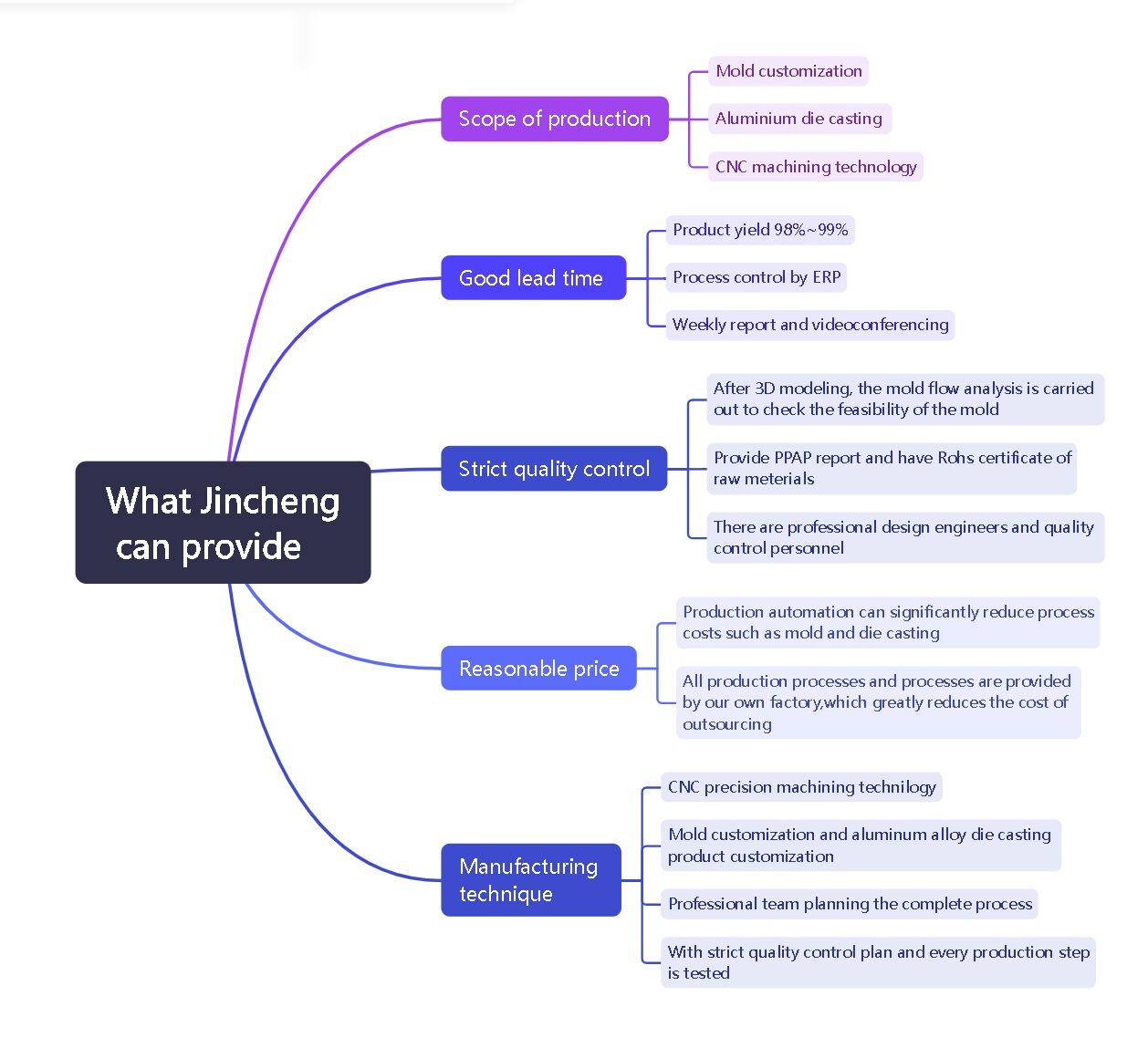

Indførelse af skimmeltilpasning

Som en aluminiumslegeringsfabrikant med 24 års erfaring har vi en perfekt

alle materialer er fremstillet af aluminiumlegering, og alle materialer er fremstillet af aluminiumlegering.

vores fabrik kan tilpasse støbningskoppen.

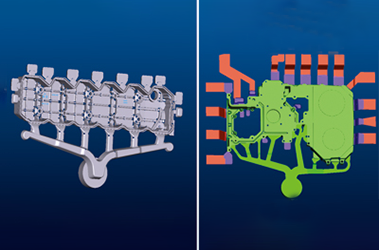

Kunden leverer tegningerne, og vi har professionelle modelleringingeniører, der udfører 3D-modellering i overensstemmelse med tegningerne. Når modelleringen er færdig, vil der blive foretaget en formgennemstrømningsanalyse for at tjekke, om der er problemer i formen, og formproduktionen vil blive gennemført, når det er sikret, at formen er korrekt

Den spiller en afgørende rolle i formproduktion, især ved bearbejdning af højpræcise og komplekst formede formkomponenter. Dens hovedrolle er højpræcis bearbejdning: en trådskaermaskine kan levere ekstremt høj bearbejdningsnøjagtighed, egnet til fremstilling af komplekse huller, skarpe kanter og fine detaljer på præcise former, såsom presformer, præcise huller, irregulære kanter osv.

Nøjagtig udstyr til bearbejdning af metalmaterialer uden kontakt ved hjælp af princippet om elektrisk løsning. Dets hovedrolle er i formgivningsproduktionsprocessen, hvor formstål eller andre svære at behandle metalmaterialer bliver behandlet præcist, især for komplekse former, højt hårdhedsmaterialehuler, huller og mikrostrukturer.

Det bruges hovedsagelig til højpræcis grindning af arbejdsstykkets overflade for at opnå den ønskede planlighed, ydeevne og dimensionsnøjagtighed.

Det giver effektive, højpræcise og stabiliserende løsninger til formbearbejdning og er et uundværligt højendeprocessudstyr i formproduktionsindustrien.

Efter en streng produktion proces, afsluttes formproduktionen, og derefter foretages kvalitetskontrol af formen, hvilket sikrer kvaliteten af de producerede former.

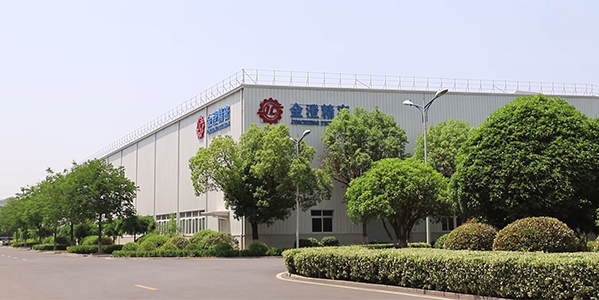

Specialiseret i traditionelle automobil, ny energi køretøjer kommunikation, fotovoltaisk energilagering, inverter, jernbaneinfrastruktur, medicinsk luftfart og generel industrielt aluminiumsformstykke støbning, formproduktion og nøjagtig bearbejdning

Virksomhedens samlede aktivitetsstørrelse har overskredet 1 milliard yuan, dækker et areal på næsten 200.000 kvadratmeter, fabriksareal på 180.000 kvadratmeter, er en højteknologifirma der kombinerer forskning og udvikling med produktion

Smeltning af aluminiumlegemer i en ovn.

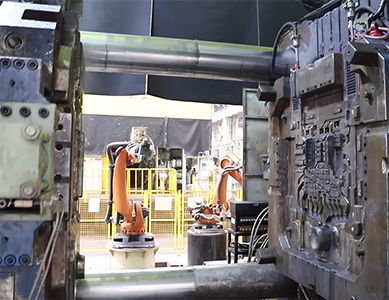

4000T trykslag i drift

Formforberedelse i trykslagsmaskiner

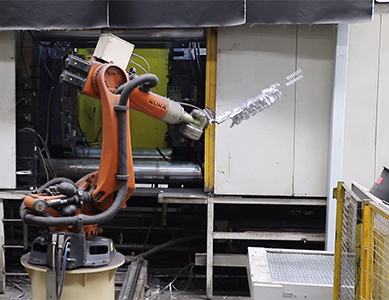

Produkter til robotarm udtrækning

Arbejder med mesterlig politering af produkter

Stråblæsingsmaskine til at udføre arbejdet og integrere produktet

Laboratorie testing af produktkvalitet. testing af produktingredienter

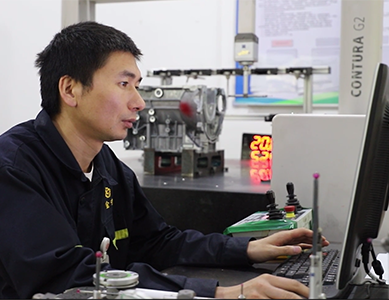

Koordinatinspektion af produktmål

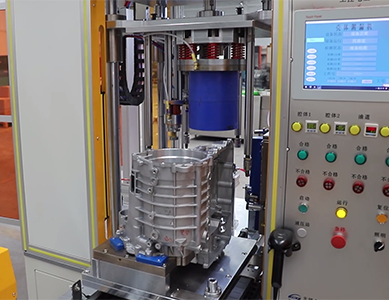

Dykningsudstyr til test af lufttæthed af produkter

Lufttætheds vandtest til at registrere lufttætheden af produkter

Lufttæthedstest afgør lufttætheden af produkter

Ultrasøn renning af produktflader for at holde dem rent

| 1. Teknisk fordel | 1. Ekspertiser inden for støbning mere end 20 mennesker, form professionsingeniører mere end 80 mennesker; 2. 3D-design, formstrøm analyse, formproduktion, støbningsprocessanalyse (tilpasset service) |

| 2. Kvalitetskontrolfordel | 1. Mere end 10 kvalitetsingeniører, specialiseret kvalitetskontrollerteam; 2. Antallet af testudstyr 10; 3. Certificering: ISO9001:2008 international kvalitetscertificeringsystem; ISO14001:2004 systemcertificering; ISO/TS16949:2002 certificering af kvalitetsystem i bilindustrien; |

| 3. Fordele ved formgivningsproduktion | 1. Formværksdesigningeniør, kan bruge PRO-E, VG og andre software; 2. Avanceret udstyr, HAAS CNC-fræscenter, portal-CNC osv., mere end 49 enheder, en årlig produktion på 300 sæt formgivningsformer; 3. Vi kan designe former for kunder (tilbyde tilpassede tjenester) |

| 4. Formgivningsproduktionsfordele | 1. 57 sæt produktionslinjer med en årlig kapacitet på 50.000 tons aluminiumformgivningskomponenter; 2. Intelligent produktionsniveau: automatiske sopmaskiner, automatiske spraymaskiner, automatiske hentesystemer, automatiske传输bænder, højtrykspunkt-afkjølingsmaskiner, skærmaskiner og formningsudstyr; 3. Fleksibel produkt-design, tilbyde produktionsoptimeringer, opfylde kravene til småserieproduktion |

| 5. Maskine plus produktionsfordele |

1. Mere end 600 sæt CNC-skærmingsmaskiner og mere end 60 sæt vandrette skærmingscentre; 2. CNC-skærmaskineprogrammeringsingeniører i alt 30 personer, 30 projektengineering- og teknisk personale; |

| 6. Overfladebehandling teknologiske fordele |

1. Uafhængige sprayplateringsvirksomheder; 2. Hundrede tusind støv-fri sprøjtearbejdssted, tre sprøjtelinjer, tolv importerede elektrostatiske sprøjtepistoler, fire automatiske plateringsproduktionslinjer, to forbehandlingsproduktionslinjer; 3. Komplet spray- og plateringstestudstyr; |

| 7. Bistandsanlæg | 1. Renhedsatelier: 1000 kvadratmeter GP12 renhedsatelier; 2. Produktmonitoringsstation; 3. Lektøj til lufttæthedstest; 4. Infiltrationsudstyr; 5. Produktautomatisk rengøringsmaskine; |