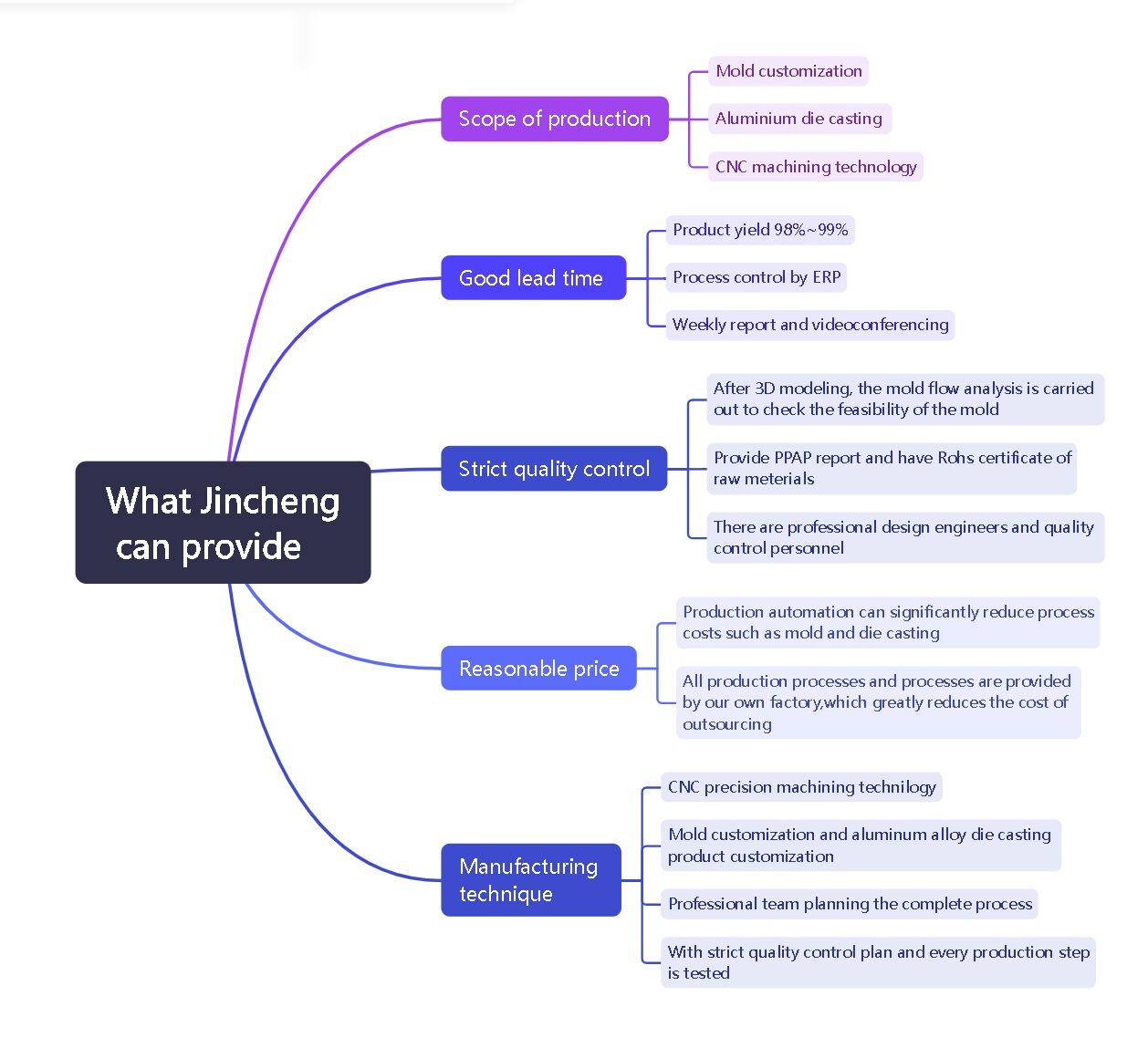

Einführung der Form-Anpassung

Als Hersteller von Aluminiumlegierungen mit 24 Jahren Erfahrung haben wir eine perfekte

die Anpassung der Produkte an die Anforderungen der Kunden ist nur durch die Angabe von Zeichnungen und Verfahren möglich.

die Form kann in unserer Fabrik angepasst werden.

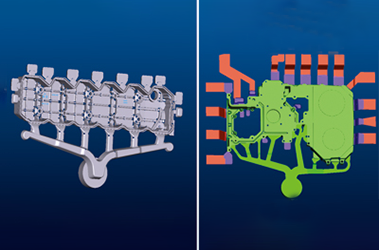

Der Kunde stellt die Zeichnungen bereit, und wir haben professionelle Modellierungsingenieure, die gemäß den Zeichnungen eine 3D-Modellierung durchführen. Nach Abschluss der Modellierung wird eine Formflususanalyse durchgeführt, um zu überprüfen, ob es in der Form irgendwelche Probleme gibt, und nachdem sichergestellt ist, dass die Form korrekt ist, wird die Formherstellung durchgeführt.

Sie spielt eine entscheidende Rolle bei der Formherstellung, insbesondere bei der Bearbeitung von hochpräzisen und komplex geformten Formteilen. Ihre Hauptaufgabe ist die Hochpräzisionsbearbeitung: Die Drahterodiermaschine bietet äußerst hohe Bearbeitungsgenauigkeit und ist für die Herstellung komplexer Kavitäten, Schneiden und feiner Merkmale präziser Formen geeignet, wie z. B. Stanzformen, Präzisionslöcher, unregelmäßige Kanten usw.

Präziseinrichtungen für kontaktloses Bearbeiten von Metallmaterialien unter Verwendung des Prinzips der elektrischen Entladung. Ihre Hauptrolle liegt im Formenherstellungsprozess, bei dem Formstahl oder andere schwer zu bearbeitende metallische Materialien für feine Umformverarbeitungen eingesetzt werden, insbesondere für komplexe Formen, harte Werkstoffe mit Bohrungen und Mikrostrukturen.

Es wird hauptsächlich zur hochpräzisen Schleifbearbeitung der Oberfläche des Werkstücks verwendet, um die erforderliche Flachheit, Fertigbearbeitung und Maßgenauigkeit zu erreichen.

Es bietet effiziente, hochpräzise und stabilere Lösungen für die Formenbearbeitung und ist ein unverzichtbares Hochleistungs-Bearbeitungsgerät in der Formenherstellung.

Nach einem strengen Produktionsprozess wird die endgültige Fertigstellung der Form hergestellt und dann eine Qualitätsprüfung der Form durchgeführt, um die Qualität der hergestellten Form sicherzustellen.

Spezialisiert auf traditionelle Automobile, Elektrofahrzeuge, Kommunikation, Photovoltaik-Speicher, Wechselrichter, Schienenverkehr, Medizin, Luftfahrt und allgemeine industrielle Bauteile aus Aluminiumlegierungsschwerkern, Formenbau und Präzisionsbearbeitung.

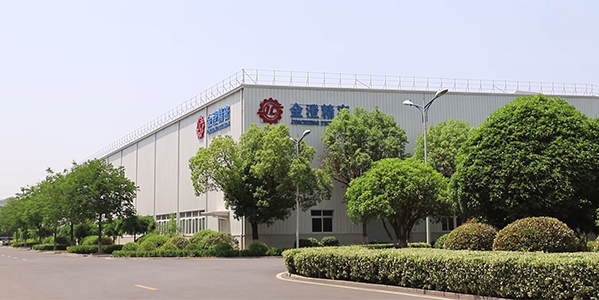

Die Gesamtaktiva des Unternehmens überschreiten 1 Milliarde Yuan, die Fläche beträgt fast 200.000 Quadratmeter, davon 180.000 Quadratmeter Fabrikanlagen, ein Unternehmen mit Forschung und Entwicklung sowie Produktion als Kernkompetenz in der Hochtechnologiebranche.

Schmelzen von Aluminiumlegierungen in einem Ofen.

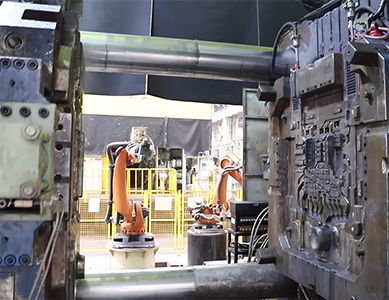

4000T Druckguss für Arbeit

Formvorbereitung in Druckgussmaschinen

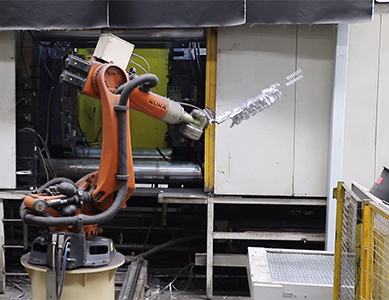

Roboterarm-Extraktionsprodukte

Meisterliche Veredelung von Produkten durch Arbeiter

Strahlreinigungsanlage zur Durchführung der Arbeit und Integration des Produkts

Laborprüfung der Produktqualität. Prüfung der Produktzusammensetzung

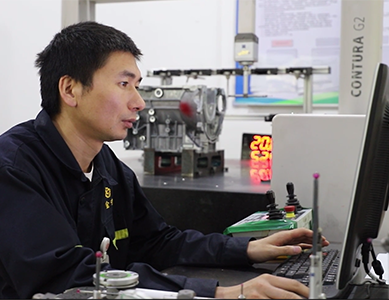

Koordinatenprüfung der Produktabmessungen

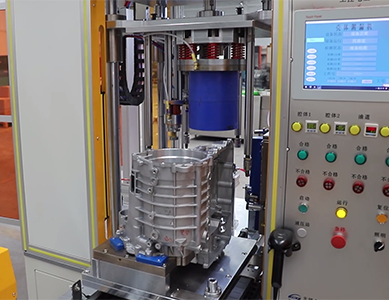

Immersionseinrichtung zur Prüfung der Dichtigkeit von Produkten

Dichtigkeits-Wasser-Test zur Erfassung der Dichtigkeit von Produkten

Dichtigkeitsprüfung ermittelt die Dichtigkeit von Produkten

Ultraschallreinigung von Produktflächen, um diese sauber zu halten

| 1. Technischer Vorteil | 1. Fachleute aus der Druckgussindustrie über 20 Personen, Fachingenieure für Formenbau über 80 Personen; 2. 3D-Design, Formflusanalyse, Formenherstellung, Druckgussprozessanalyse (maßgeschneiderte Dienstleistung) |

| 2. Qualitätsüberwachungs-Vorteil | 1. Mehr als 10 Qualitätsingenieure, spezielles Qualitätskontrollteam; 2. Anzahl der Prüfgeräte 10; 3. Zertifizierung: ISO9001:2008 internationales Qualitätszertifizierungssystem; ISO14001:2004 Systemzertifizierung; ISO/TS16949:2002 Automobilindustrie-Qualitätssystemzertifizierung; |

| 3. Vorteile der Formenherstellung | 1. Formenentwicklungsingenieur, kann PRO-E, VG und andere Software verwenden; 2. Modernes Equipment, HAAS Werkzeugmaschinenzentrum, Portal-CNC usw., mehr als 49 Geräte, eine jährliche Produktion von 300 Sets Gusseinsatzformen; 3. Wir können Formen für Kunden entwerfen (angepasste Dienstleistungen anbieten) |

| 4. Vorteile der Gussfertigung | 1. 57 Produktionslinien, mit einer jährlichen Kapazität von 50.000 Tonnen Aluminiumlegierungsdruckgussteile; 2. Intelligenter Produktionsgrad: Automatische Suppenmaschine, automatischer Sprühautomat, automatisches Aufnahmegerät, automatischer Förderband, Hochdruck-Punkt-Kühlgerät, Schneid- und Formgebungsausrüstung; 3. Flexible Produktdesigns, um Produktionslösungen bereitzustellen und Bedingungen für die Kleinstserienproduktion zu schaffen |

| 5. Maschine plus produktionsvorteil |

1. Mehr als 600 CNC-Fräsmaschinen und über 60 Horizontalfräseinheiten; 2. CNC-Fräse Programmieringenieure insgesamt 30 Personen, 30 Projektingenieure und technisches Personal; |

| 6. Oberflächenbearbeitung technologische Vorteile |

1. Unabhängige Spritz- und Versiegelungsbegleitunternehmen; 2. Hunderttausend Staub-freie Sprühwerkstatt, drei Sprühlinien, zwölf importierte elektrostatische Sprühpistolen, vier automatische Galvanisierungsanlagen, zwei Vorbehandlungsanlagen; 3. Vollständige Sprüh- und Galvanisierungstestgeräte; |

| 7. Begleitende Einrichtungen | 1. Sauberraum: 1000 Quadratmeter großer GP12-Sauberraum; 2. Produktüberwachungsstation; 3. Dichtigkeitstestgerät; 4. Infiltrationsausrüstung; 5. Automatische Produktreinigungsmaschine; |