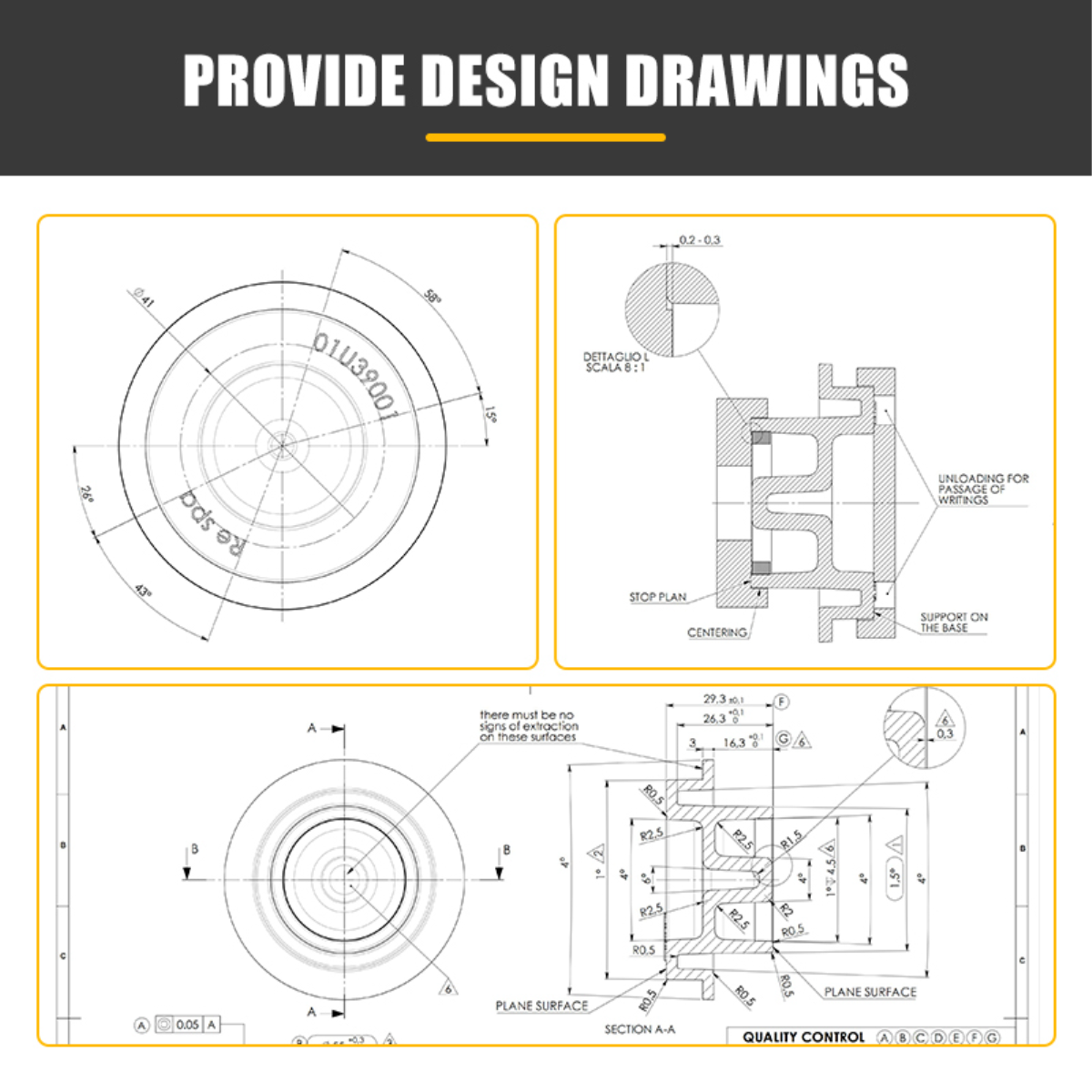

Kunden stellen Zeichnungen bereit

Nach Kundenanforderungen hergestellt

Qualitätskontrolle der Produkte und Versandorganisation

| Produktmaterial | ADC12,ADC14,A380,A354,A356,ALSi10Mg,ALSi10Mg(Fe),ALSi12Fe,ALSi8,ALSi9CU3,HA7-M |

| Oberflächenbearbeitung | Aluschmelzen, Spritzguss, Burren entfernen, CNC-Bearbeitung, Reinigen, Verchromen, Pulverbeschichtung, Montage & 100% Dichtetest; |

| Größe | 1, gemäß Kundenzeichnungen |

| Zeichnungsformat | step, dwg, igs, pdf |

| ZERTIFIZIERUNGEN | ISO 9001:2015 & IATF 16949; IEC 62321; ISO 45001; ISO 50001; ISO 14001; |

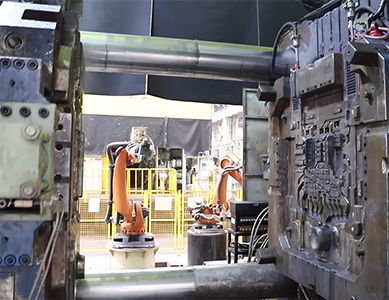

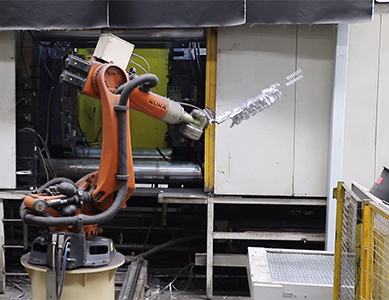

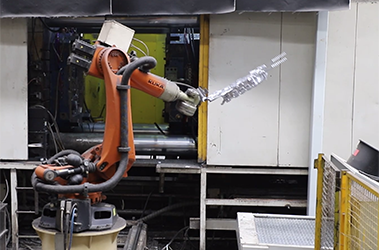

| Spritzguss-Produktionsausrüstung | Mehr als 60 Spritzguss-Produktionsmaschinen. Alle Maschinen sind mit automatischem Leerlauf, automatischem Spritzsystem, automatischem Auslegerförderband-System und Halteofen für große Tonnage-Maschinen mit ABB-Roboterarm und KUKA-Sprühroboter ausgestattet, um die Betriebs-effizienz und die stabile Qualität zu verbessern. 180T,280T,350T,420T,500T,560T,630T,800T,1250T,1600T,2000T,2500T,4000T |

| LPG/Duftgas-Zentral-Schmelzöfen | 8 Einheiten von LPG/Duftgas-Zentral-Schmelzöfen. Mit Werkzeugtemperaturregelungseinheit und Vakuumeinheit ausgestattet, um Produktqualität und Stabilität zu verbessern. |

| CNC-Fräse & Unterstützung | 600 Satze CNC-Maschinenzentren (bestehend aus US HAAS VF3, Japan FanucT14i-Ee, Taiwan Wintec-MV45, US Akira Seiki) und 5 Satze KoreaKIA, LG MAZAK HMC. |

| E-Dünnblechverchromung & Pulverbeschichtung | Wir haben unterstützende Lieferanten, die sich auf Pulverbeschichtung und Verchromung spezialisiert haben, einschließlich Cu, Ag. Ni, Chromatisierung usw. Gleichzeitig verfügen wir über verschiedene Prüfgeräte für Pulverbeschichtung und Verchromung, wie Stoßprüfgerät, Filmdickeprüfgerät, Farbunterschiedsprüfgerät, Glanzprüfgerät, Salzsprayprüfgerät. Diese Prüfgeräte können die Qualität der Produkte effektiv kontrollieren und das Vertrauen unserer Kunden gewinnen. |

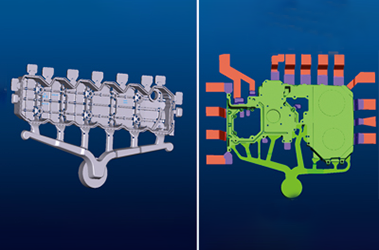

| Software | ANYSAST,MAGMA,PRO-E,MASTER-CAM,AUTO-CAD,SOLIDWORKS |

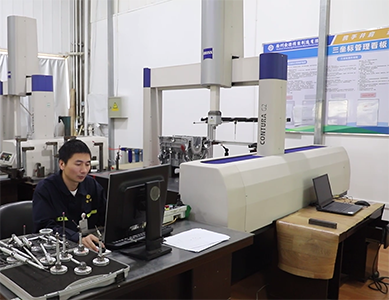

| Hauptprüfgeräte | CMM, OBLE Spektrometer, Allround-Prüfmaschine, Metallographisches Mikroskop, ROHS-Analysiergerät, Optischer Projektor, Röntgen-NDT-Prüfgerät, Brinell-Härteprüfgerät |

| Qualitätsrichtlinie & System | APQP,SPC,MSA,FMEA,PPAP |

| servicebereich: | 1, 24-Stunden-Manual-Online; 2, ein Serviceteam für ein Projekt; 3, Unterstützung kleiner Sprachen; |

| Technologiebereich | sieben Produktionsprozesse, technischer Support, Qualitätskontrolle, Formenbau, Druckgussproduktion, Maschinenbau, Oberflächenbearbeitungsprozess, unterstützende Einrichtungen; |

| Preisbereich | Die Produkte werden alle in unseren eigenen Fabriken hergestellt, der Preis ist der beste auf dem Markt und bietet die beste Kosteneffizienz; |

| Fabrikgröße | Wir verfügen über 3 eigene Produktionsstandorte: Die Weitang Auto Parts Foundry, die Suzhou Jincheng Precision Casting Co., Ltd. und die Xuzhou Jincheng Precision Manufacturing Co., Ltd. Der Gesamtanlagewert überschreitet 1 Milliarde Yuan, die Fläche beträgt fast 300 Morgen, die Fabrikfläche umfasst 180.000 Quadratmeter. Wir haben 60 vollautomatische kalte Kammer Spritzgieß-Produktionslinien mit einer Kapazität von 150 bis 4.000 Tonnen, mehr als 600 fortschrittliche Präzisionsfräser sowie verschiedene Anlagen und großformatige Präzisionsmeßinstrumente und -geräte in Dutzenden von Einheiten. Mit einer Jahresproduktion von 50.000 Tonnen Aluminiumlegierungs-Spritzgießteilen verfügen wir über Forschungs-, Entwicklungs-, Produktions- und Präzisionsbearbeitungsfähigkeiten; |

Unternehmensprofil

Das Unternehmen spezialisiert sich auf Druckguß und präzise Bearbeitung aus Aluminiumlegierungen für herkömmliche Automobile, Elektrofahrzeuge, Telekommunikation, Photovoltaik-Energiespeicher, Wechselrichter, Schienenverkehr, Medizin- und Luftfahrttechnik sowie allgemeine Industrie-Komponenten. Die Gesamtaktiva des Unternehmens überschreiten 1 Milliarde Yuan, es erstreckt sich über eine Fläche von fast 200.000 Quadratmetern, wovon 180.000 Quadratmeter Fabrikanlagen umfassen, und ist ein hochentwickltes Unternehmen, das Forschung und Produktion integriert. Das Unternehmen verfügt über 60 vollautomatische Kaltschmeltz-Druckgießinseln mit einer Kapazität von 50 bis 4000 Tonnen, über mehr als 600 fortschrittliche Präzisionsbearbeitungszentren sowie verschiedene unterstützende Einrichtungen und Dutzende von großen Präzisionsmessinstrumenten und -geräten, mit einer Jahresproduktion von 50.000 Tonnen Aluminiumlegierungsgießereiteilen und Komponenten, die Forschung, Entwicklung, Produktion und Präzisionsbearbeitung umfassen, um den Effekt der Massenproduktion zu erreichen.

Der Kunde stellt die Zeichnungen bereit, und wir haben professionelle Modellierungsingenieure, die gemäß den Zeichnungen eine 3D-Modellierung durchführen. Nach Abschluss der Modellierung wird eine Formflususanalyse durchgeführt, um zu überprüfen, ob es in der Form irgendwelche Probleme gibt, und nachdem sichergestellt ist, dass die Form korrekt ist, wird die Formherstellung durchgeführt.

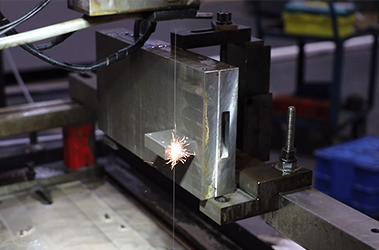

Sie spielt eine entscheidende Rolle bei der Formherstellung, insbesondere bei der Bearbeitung von hochpräzisen und komplex geformten Formteilen. Ihre Hauptaufgabe ist die Hochpräzisionsbearbeitung: Die Drahterodiermaschine bietet äußerst hohe Bearbeitungsgenauigkeit und ist für die Herstellung komplexer Kavitäten, Schneiden und feiner Merkmale präziser Formen geeignet, wie z. B. Stanzformen, Präzisionslöcher, unregelmäßige Kanten usw.

Präziseinrichtungen für kontaktloses Bearbeiten von Metallmaterialien unter Verwendung des Prinzips der elektrischen Entladung. Ihre Hauptrolle liegt im Formenherstellungsprozess, bei dem Formstahl oder andere schwer zu bearbeitende metallische Materialien für feine Umformverarbeitungen eingesetzt werden, insbesondere für komplexe Formen, harte Werkstoffe mit Bohrungen und Mikrostrukturen.

Es wird hauptsächlich zur hochpräzisen Schleifbearbeitung der Oberfläche des Werkstücks verwendet, um die erforderliche Flachheit, Fertigbearbeitung und Maßgenauigkeit zu erreichen.

Es bietet effiziente, hochpräzise und stabilere Lösungen für die Formenbearbeitung und ist ein unverzichtbares Hochleistungs-Bearbeitungsgerät in der Formenherstellung.

Nach einem strengen Produktionsprozess wird die endgültige Fertigstellung der Form hergestellt und dann eine Qualitätsprüfung der Form durchgeführt, um die Qualität der hergestellten Form sicherzustellen.

Schmelzen von Aluminiumlegierungen in einem Ofen.

4000T Druckguss für Arbeit

Formvorbereitung in Druckgussmaschinen

Roboterarm-Extraktionsprodukte

Meisterliche Veredelung von Produkten durch Arbeiter

Strahlreinigungsanlage zur Durchführung der Arbeit und Integration des Produkts

Laborprüfung der Produktqualität. Prüfung der Produktzusammensetzung

Koordinatenprüfung der Produktabmessungen

Immersionseinrichtung zur Prüfung der Dichtigkeit von Produkten

Dichtigkeits-Wasser-Test zur Erfassung der Dichtigkeit von Produkten

Dichtigkeitsprüfung ermittelt die Dichtigkeit von Produkten

Ultraschallreinigung von Produktflächen, um diese sauber zu halten

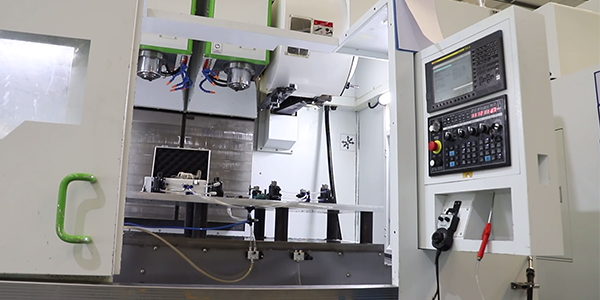

| Name der Maschine | CNC Senkrechter Wälzfräser (Doppelspindel) |

| Mechanische Leistungs-vorteile |

1. Steigerung der Bearbeitungseffizienz 2. Verringern der Anzahl der Spannklemmungen 3. Bearbeitung komplexer Teile 4. Verkleinerte Grundfläche 5. Senken der Betriebskosten 6. Verbesserung von Genauigkeit und Qualität 7.Schnelle Werkzeugwechsel und Vielseitigkeit |

| Name der Maschine | CNC-Fräseinsatzgeräte (horizontal) |

| Mechanische Leistungs-vorteile |

1.Steigerung der Bearbeitungsstabilität und -genauigkeit 2.Steigerung der Bearbeitungseffizienz 3.Geeignet für die Bearbeitung großer, komplexer Werkstücke 4.Hohes Maß an Automatisierung und Integration 5.Flexibilität und Vielseitigkeit 6.Optimierte Spaltabfuhr und Kühlung 7.Geeignet für präzise und komplexe Formen |

Drahtgeführte EDM ist ein leistungsstarkes Unterstützungsmedium im Formenbau. Es spielt eine unersetzliche Rolle bei der Verbesserung der Genauigkeit, Komplexität, Entwicklungsrate und Kosteneffizienz von Formen und ist ein unverzichtbares technisches Werkzeug in der Formenfertigung.

WEDM ist ein berührungsloses Verfahren, das keine mechanische Spannung auf das Werkstück ausübt, was hilfreich ist, um die ursprünglichen Eigenschaften des Formwerkstoffes beizubehalten, Verformungen zu reduzieren und die Lebensdauer der Form zu verlängern.

Im Prozess der Formenherstellung werden Formstahl oder andere schwer bearbeitbare metallische Werkstoffe fein geformt, insbesondere für Hohlräume, Bohrungen und Mikrostrukturen mit komplexen Formen und hoher Härte.

Sandstrahlmaschinen verwenden Glaskorn, um Produkte zu behandeln, nicht nur um das äußere Erscheinungsbild und die Oberflächengestaltung des Produkts zu verbessern, sondern auch um dessen Funktionalität und Beständigkeit zu erhöhen. Dies ist eines der effektiven Mittel zur Steigerung des Mehrwerts des Produkts.

1. Füllen von mikroporösen Strukturen: Verbesserung der Dichtigkeit von Gießereiteilen.

2. Steigerung der Festigkeit und Haltbarkeit

3. Reduzierung des Ausschussanteils, um Produktionskosten zu senken und die Fertigungsrate zu erhöhen

Durch ein einzigartiges physikalisches Reinigungsverfahren bietet es eine effiziente, umweltfreundliche, sorgfältige und schützende Reinigungslösung für verarbeitete Produkte, die in Branchen mit präziser Fertigung und strenger Qualitätskontrolle unerlässlich ist.

Die Aluminiumlegierung wird bei einer Temperatur von über 700 Grad Celsius geschmolzen, und das geschmolzene Material wird dann in die Druckgussschlüssel gegossen.

Wir verfügen über Druckgussmaschinen im Bereich von 180T~4000T, mit denen beliebige Aluminiumlegierungs-Druckgussprodukte hergestellt werden können, einfach Zeichnungen bereitstellen;

Das Unternehmen verfügt über über 60 automatisierte Produktionslinien, die in der Lage sind, die vom Kunden benötigten Produkte kontinuierlich herzustellen, wobei die Produkte eine strenge Qualitätskontrolle unterliegen.

| 1. Technischer Vorteil |

1. Die Casting-Industrie-Experten über 20 Menschen, Fachingenieure für Formenbau über 80 Menschen; 2. 3D-Design, Formflususanalyse, Formenherstellung, Druckgussprozessanalyse (angepasster Service) |

| 2. Qualitätsüberwachungsvorteil |

1. Mehr als 10 Qualitätsingenieure, spezielles Qualitätskontrollteam; 2. Anzahl der Prüfgeräte 10; 3. Zertifizierung: ISO9001:2008 internationales Qualitätsmanagementsystem; ISO14001:2004 Systemzertifizierung; ISO/TS16949:2002 Automobilqualitätsmanagementsystemzertifizierung; |

| 3. Vorteile bei der Formenherstellung |

1. Formenentwicklungsingenieur, kann PRO-E, VG und andere Software verwenden; 2. Modernes Equipment, HAAS Werkzeugmaschinen-Center, Portal-CNC usw., über 49 Geräte, eine jährliche Produktion von 300 Druckgießformensätzen; 3. Wir können für Kunden Formen entwerfen (angepasste Dienstleistungen anbieten) |

| 4. Vorteile bei der Druckgießherstellung |

1. 57 Produktionslinien mit einer jährlichen Kapazität von 50.000 Tonnen Aluminiumlegierungsdruckgießteilen; 2. Intelligente Produktionsstufe: Automatische Schmelzeinheit, automatisches Sprühsystem, automatische Aufnahmeeinheit, automatischer Förderband, Hochdruck-Punkt-Kühleinheit, Schneid- und Formgebungseinrichtungen; 3. Flexibles Produkt-Design, um Produktionslösungen bereitzustellen und Bedingungen für die Fertigung kleiner Chargen zu schaffen |

| 5. Maschinenplus Herstellungs-Vorteile |

1. Mehr als 600 CNC-Fräsmaschinen und über 60 Horizontalfräseinheiten; 2. CNC-Bearbeitungsprogrammieringen insgesamt 30 Personen, 30 Projektingenieure und technisches Personal; |

| 6. Oberflächenbehandlungstechnologie Vorteile |

1. Unabhängige Spritz- und Versiegelungsbegleitunternehmen; 2. Werkstatt für staubfreie Beschichtung mit einer Kapazität von hunderttausend, drei Beschichtungslinien, zwölf importierte elektrostatische Beschichtungspistolen, vier automatische Galvanisierungsanlagen, zwei Vorbehandlungsanlagen; 3. Vollständige Sprüh- und Galvanisierungstestgeräte; |

| 7. Begleitende Einrichtungen |

1. Sauberraum: 1000 Quadratmeter großer GP12-Sauberraum; 2. Produktüberwachungsstation; 3. Dichtigkeitstestgerät; 4. Infiltrationsausrüstung; 5. Automatische Produktreinigungsmaschine; |