I cofani trasmissione in alluminio realizzati con tecnica di gettatura hanno molti dettagli da considerare durante il processo di progettazione e produzione, che influiscono direttamente sulle loro prestazioni e durata.

1. selezione dei materiali:

1、Composizione dell'alluminio legato: le leghe di alluminio comunemente utilizzate includono ADC12 ,A380 ,A383 ecc., che hanno buone proprietà meccaniche e gettabilità. La composizione della lega influenza la resistenza, la durezza e la resistenza alla corrosione del guscio.

2、Trattamento della lega: il trattamento termico, come l'invecchiamento, è generalmente richiesto per migliorare la resistenza e la durezza delle leghe di alluminio.

2. Processo di gettatura a stampo:

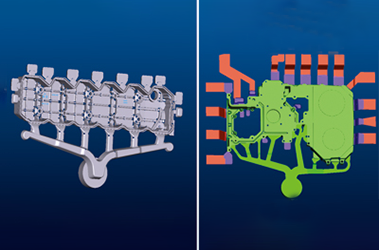

1、Progettazione dello stampo: una corretta progettazione dello stampo è fondamentale per la qualità delle lavorazioni a getto di lega di alluminio. Lo stampo deve essere in grado di resistere a temperature e pressioni elevate, garantendo al contempo la precisione e la finitura superficiale delle gettate.

2、Controllo del processo di fusione: Questo include il controllo della temperatura dell'alluminio fuso, il controllo della velocità e della pressione di iniezione, ecc., per garantire che i pezzi fusi siano compatti e privi di porosità.

3. Progettazione strutturale:

1、Resistenza e rigidezza: la progettazione del telaio deve tener conto dei carichi meccanici a cui la trasmissione è sottoposta durante il funzionamento, quindi è necessario progettare rinforzi e aree rafforzate adeguati.

2、Progetto di dissipazione del calore: L'alluminio ha una migliore conducibilità termica, ma comunque il design deve considerare la disposizione dei dissipatori di calore e dei fori di ventilazione per garantire che la trasmissione possa dissipare efficacemente il calore quando opera a temperature elevate.

4. Trattamenti superficiali:

1、Trattamenti antiruggine: le superfici in alluminio vengono spesso anodizzate per migliorare la resistenza alla corrosione e all'usura.

2、Revetements: Vengono talvolta applicati trattamenti superficiali come la verniciatura per migliorare l'aspetto e la durata.

5. Requisiti di precisione:

1、Precisione dimensionale: Le laminazioni a freddo richiedono un alto grado di precisione per garantire che i componenti del cambio si incastrino precisamente. Il controllo della tolleranza dimensionale è fondamentale per l'assemblaggio e le prestazioni operative.

2、Finitura superficiale: Una superficie liscia riduce l'attrito e l'usura e migliora la durata delle parti.

6. Processi di post-trattamento:

1、Lavorazione: Alcune laminazioni a freddo richiedono lavorazioni successive alla fusione, come foratura, taglio e ritaglio, per soddisfare i requisiti di assemblaggio finali.

2、Ispezione qualità: Questa include test non distruttivi (ad esempio, ispezione a raggi X) e test delle proprietà meccaniche per garantire che ogni laminato soddisfi i requisiti di progettazione e gli standard di sicurezza.

Progettando e controllando attentamente questi dettagli, è possibile garantire che i volani in alluminio ottenuti con laminazione a freddo funzionino bene nelle applicazioni automobilistiche, fornendo prestazioni affidabili e lunga durata.

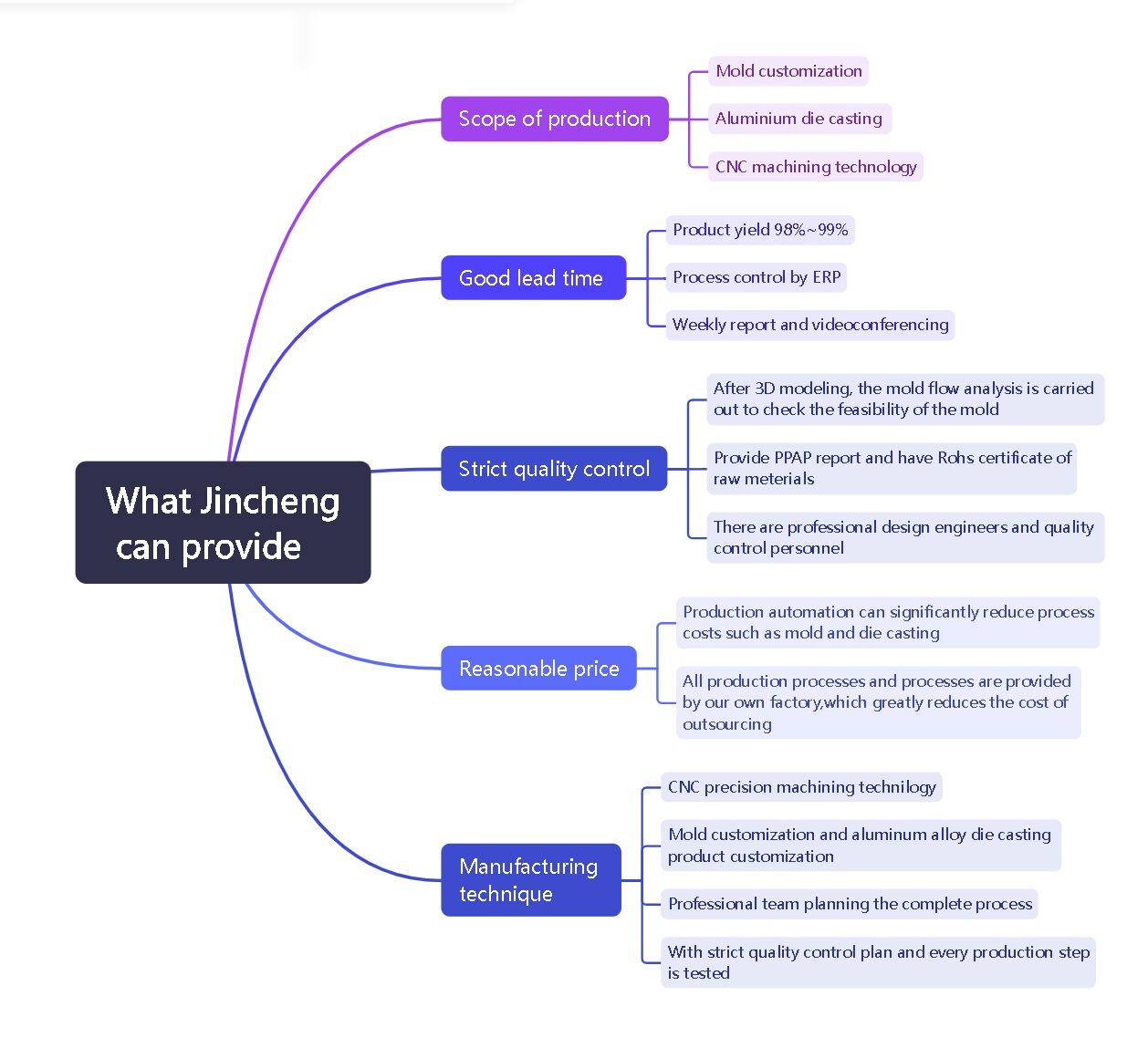

Introduzione della personalizzazione dello stampo

Come produttore di moduli di fusione a stampo a stiro in lega di alluminio con 24 anni di esperienza, abbiamo un perfetto

La produzione di alluminio è stata effettuata con il supporto di un'industria di produzione di alluminio.

La nostra fabbrica può essere personalizzata.

Il cliente fornisce i disegni, e noi abbiamo ingegneri modellisti professionisti che eseguono la modellazione 3D in base ai disegni. Dopo aver completato la modellazione, verrà effettuata un'analisi del flusso della stampo per controllare se ci sono problemi nella stampo, e la produzione della stampo avverrà dopo aver garantito che la stampo sia corretta

Gioca un ruolo fondamentale nella costruzione di stampi, soprattutto nel trattamento di parti di stampo ad alta precisione e con forme complesse. Il suo principale ruolo è il trattamento ad alta precisione: la macchina per il taglio con filo può fornire un'estrema precisione di lavorazione, adatta alla fabbricazione di cavità complesse, bordi taglienti e caratteristiche fini di stampi precisi, come stampi per punzonatura, fore precise, bordi irregolari e così via.

Equipaggiamento di precisione per il trattamento dei materiali metallici senza contatto utilizzando il principio di scarica elettrica. Il suo ruolo principale è nel processo di produzione di stampi, per la lavorazione a forma fine dell'acciaio per stampi o altri materiali metallici difficili da lavorare, in particolare per la lavorazione di cavità, fori e strutture microscopiche con forme complesse e materiali ad alta durezza.

Viene utilizzato principalmente per l'abrasione ad alta precisione della superficie del pezzo lavorato per raggiungere la piattezza, la finitura e la precisione dimensionale richieste.

Fornisce soluzioni efficienti, ad alta precisione e alta stabilità per la lavorazione degli stampi, ed è un equipaggiamento di lavorazione avanzata indispensabile nell'industria di produzione di stampi.

Dopo un rigoroso processo produttivo, viene completata la fabbricazione dello stampo, seguita dall'ispezione della qualità dello stampo, garantendo così la qualità della produzione dello stampo.

Specializzata in veicoli tradizionali, veicoli a energia nuova, comunicazioni, energia fotovoltaica, immagazzinamento, invertitori, trasporti ferroviari, parti industriali per l'aviazione medica e fonderia sotto pressione di leghe di alluminio, produzione di stampi e lavorazione meccanica di precisione

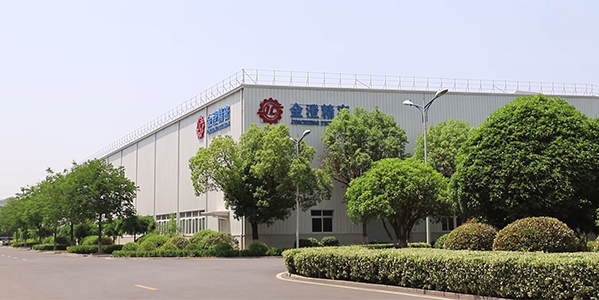

L'ammontare totale degli attivi dell'azienda supera i 1 miliardo di yuan, copre un'area di quasi 200.000 metri quadrati, con una superficie di fabbrica di 180.000 metri quadrati, è un'impresa ad alta tecnologia che integra ricerca e sviluppo con la produzione

Fusione di leghe di alluminio in un forno.

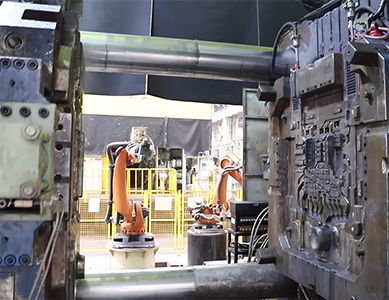

Lavorazione a getto di 4000T in funzione

Preparazione degli stampi nella macchina per la lavorazione a getto

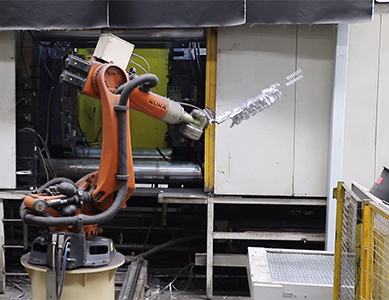

Prodotti di estrazione con braccio robotico

Lavoratore esperto di lucidatura dei prodotti

Macchina per sabbiatura per eseguire il lavoro e integrare il prodotto

Verifica della qualità del prodotto in laboratorio. Test degli ingredienti del prodotto

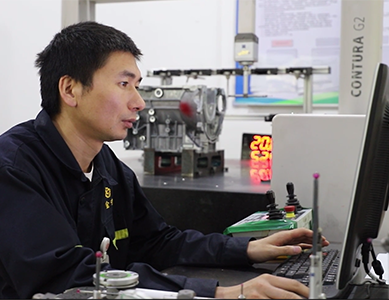

Controllo delle dimensioni del prodotto

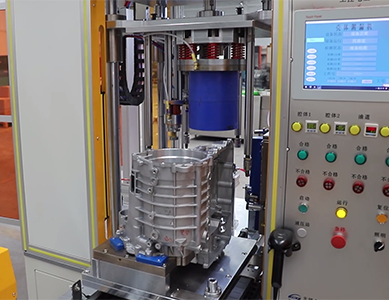

Attrezzatura per immersione per testare l'airtightness dei prodotti

Test di airtightness con acqua per rilevare l'airtightness dei prodotti

Test di airtightness rileva l'airtightness dei prodotti

Pulizia ultrasonica delle superfici dei prodotti per mantenerle pulite

| 1. Vantaggio tecnico | 1. Esperti del settore della gettatura sotto pressione più di 20 persone, ingegneri professionisti in ambito mold più di 80 persone; 2. Progettazione 3D, analisi del flusso degli stampi, produzione di stampi, analisi del processo di gettatura sotto pressione (servizio personalizzato) |

| 2. Vantaggio di monitoraggio della qualità | 1. Più di 10 ingegneri qualità, team specializzato per il controllo qualità; 2. Numero di attrezzature di prova 10; 3. Certificazione: sistema di certificazione della qualità ISO9001:2008; certificazione del sistema ISO14001:2004; certificazione del sistema di qualità dell'industria automobilistica ISO/TS16949:2002; |

| 3. Vantaggi nella produzione dei modelli | 1. Ingegnere per il design dei modelli, in grado di utilizzare software come PRO-E, VG e altri; 2. Attrezzature avanzate, centro di lavorazione HAAS, fresatrice CNC a ponte, ecc., più di 49 attrezzature, con un'uscita annua di 300 set di modelli per la lavorazione a getto; 3. Possiamo progettare modelli per i clienti (fornire servizi su misura) |

| 4. Vantaggi nella produzione a getto | 1. 57 linee di produzione, con una capacità annua di 50000 tonnellate di componenti in lega di alluminio ottenuti con la lavorazione a getto; 2. Livello di produzione intelligente: macchina automatica per il trasferimento del metallo fuso, macchina spray automatica, macchina di prelievo automatico, nastro trasportatore automatico, macchina di raffreddamento a punto ad alta pressione, attrezzature per taglio e conformazione; 3. Progettazione flessibile dei prodotti, per fornire soluzioni di produzione e creare le condizioni per la produzione in piccole serie |

| 5. Macchina plus vantaggio di produzione |

1. Più di 600 insiemi di macchine per la lavorazione CNC e più di 60 insiemi di centri di lavorazione orizzontali; 2. Ingegneri programmatori per la lavorazione CNC in totale 30 persone, 30 ingegneri e personale tecnico per i progetti; |

| 6. Trattamento superficiale Vantaggi tecnologici |

1. Imprese di supporto con rivestimento spray indipendente; 2. Officina di spruzzatura senza polvere da centomila metri quadrati, tre linee di spruzzatura, dodici pistole elettrostatiche per la spruzzatura importate, quattro linee di produzione automatica per il rivestimento, due linee di produzione per il pre-trattamento; 3. Attrezzature complete per la verniciatura e la galvanizzazione; |

| 7. Installazioni ausiliarie | 1. Laboratorio pulito: laboratorio pulito GP12 di 1000 metri quadrati; 2. Stazione di monitoraggio dei prodotti; 3. Attrezzature per i test di tenuta all'aria; 4. Attrezzature per l'infiltrazione; 5. Macchina automatica per la pulizia dei prodotti; |