|

제품 이름 |

모듈 맞춤 제작 - 비철금속 모듈 맞춤 제작 또는 플라스틱 모듈 맞춤 제작, 품질 있는 정밀 모듈 맞춤 제작에 종사 |

|

생산 기술 |

CNC 가공, 와이어 커팅 기술, 전기 방전 기술, 다이캐스트 기술 등 |

|

원시 재료 |

알루미늄 합금 |

|

생산 주기 |

생산을 완료하는 데 45일이 걸립니다. 배송 |

|

제품 가격 |

자체 공장 생산, 가장 낮은 가격 |

|

제품 품질 |

제품에 엄격한 품질 검사 과정, 고객의 요구에 따라 PPAP 보고서 제공 |

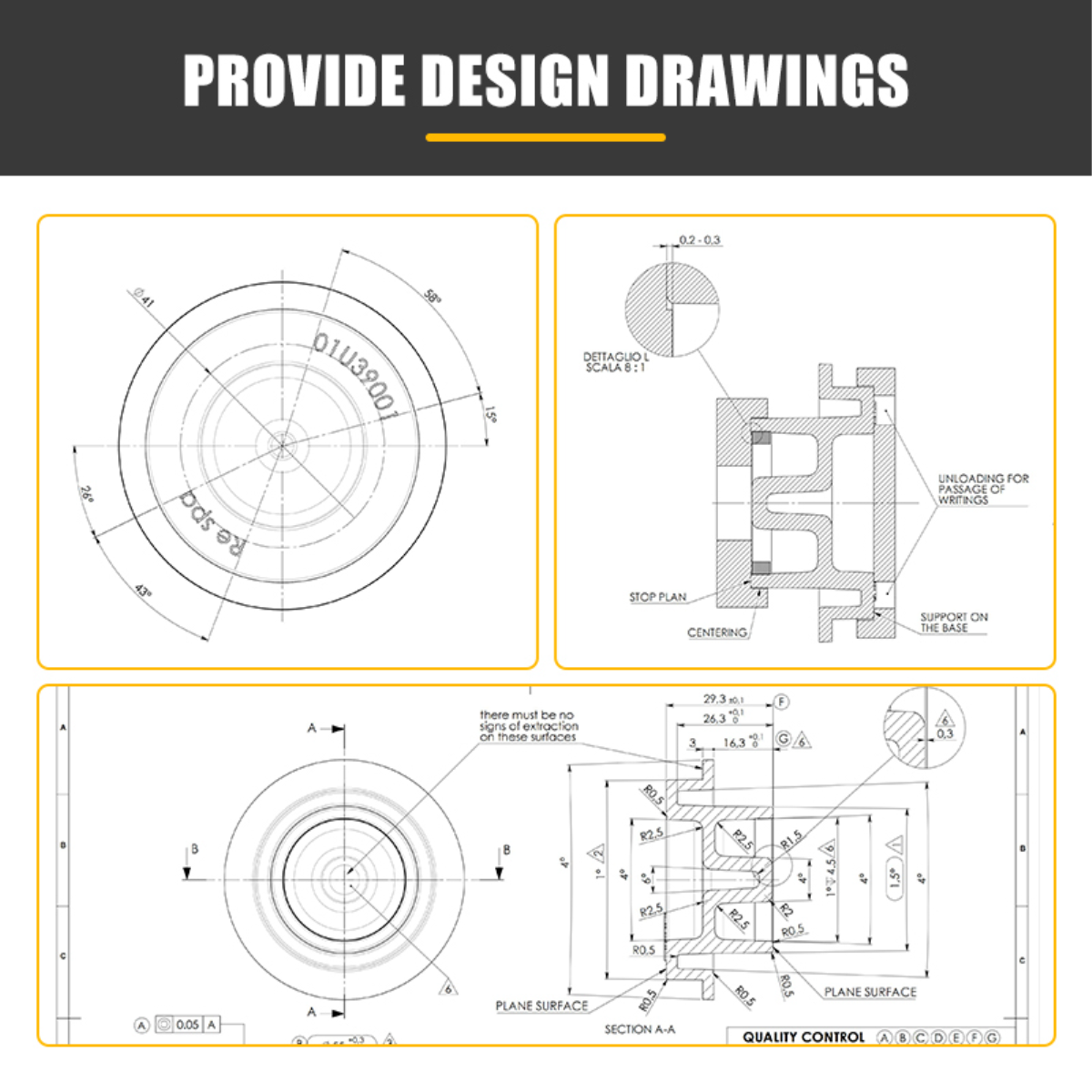

고객이 도면을 제공

고객 요구 사항에 따라 생산

제품 품질 관리 및 선적 안배

| 제품 재료 | ADC12,ADC14,A380,A354,A356,ALSi10Mg,ALSi10Mg(Fe),ALSi12Fe,ALSi8,ALSi9CU3,HA7-M |

| 표면 처리 | 알루미늄 용해, 압력 주조, 버링 제거, CNC 가공, 세정, 도금, 분말도장, 조립 및 100% 누출 테스트; |

| 크기 | 1,고객 사양서에 따라 |

| 도면 형식 | step, dwg, igs, pdf |

| 인증서 | ISO 9001:2015 & IATF 16949; IEC 62321; ISO 45001; ISO 50001; ISO 14001; |

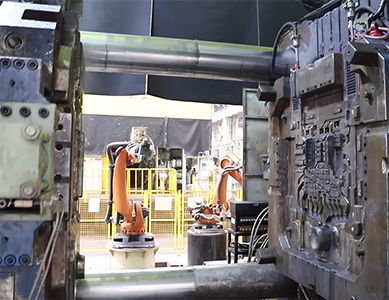

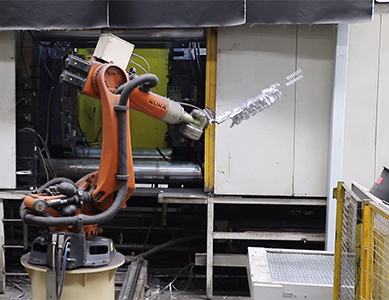

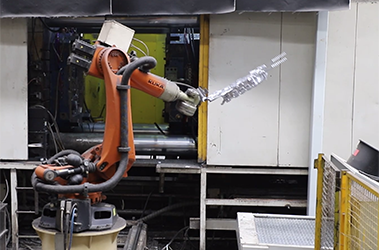

| 주조 생산 장비 | 60대 이상의 압력 주조 생산 기계. 모든 기계는 자동 대기, 자동 스프레이 시스템, 자동 추출 컨베이어 벨트 시스템을 갖추고 있으며, 대형 톤수 기계는 ABB 로봇 팔과 KUKA 스프레이 로봇이 설치되어 있어 작업 효율성을 높이고 품질을 안정화합니다. 180T,280T,350T,420T,500T,560T,630T,800T,1250T,1600T,2000T,2500T,4000T |

| LPG/천연가스 중앙 용해로 | lPG/천연가스 중앙 용해로 8기. 공구 온도 제어 장치와 진공 장치가 설치되어 제품 품질과 안정성을 향상시킵니다. |

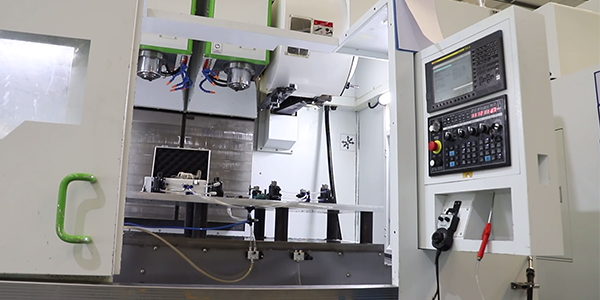

| CNC 머신 센터 및 지원 | 600세트의 CNC 머신 센터(미국 HAAS VF3, 일본 FanucT14i-Ee, 대만 Wintec-MV45, 미국 Akira Seiki로 구성)와 한국 KIA, LG MAZAK HMC 5세트. |

| 전도 및 분말 도장 | 우리는 분말 도장과 전도에 특화된 지원 공급업체를 보유하고 있습니다. Cu, Ag, Ni, 크롬 처리 등이 포함됩니다. 또한 우리는 다양한 분말 도장 및 도금 검사 장비를 보유하고 있으며, 충격 테스터, 막 두께 테스터, 색상 차이 테스터, 광택 테스터, 소금무리 테스터 등이 있습니다. 이러한 검사 도구는 제품의 품질을 효과적으로 관리하여 고객의 신뢰를 얻게 합니다. |

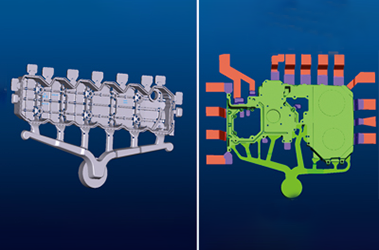

| 소프트웨어 | ANYSAST, MAGMA, PRO-E, MASTER-CAM, AUTO-CAD, SOLIDWORKS |

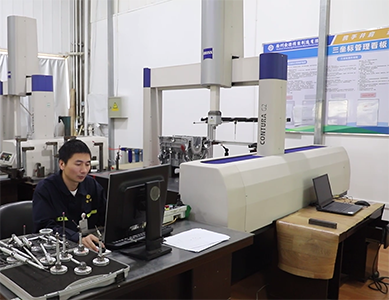

| 주요 검사 장비 | CMM, OBLE 스펙트로미터, 만능 시험기, 금속조직 현미경, ROHS 분석기, 광학 프로젝터, X선 비파괴 검사기, 브린넬 경도계 |

| 품질 정책 및 시스템 | APQP, SPC, MSA, FMEA, PPAP |

| 서비스 항목: | 1, 24시간 인력 온라인; 2, 하나의 서비스 팀이 한 프로젝트와 연결; 3, 소수 언어 지원; |

| 기술 부문 | 일곱 가지 생산 공정, 기술 지원, 품질 검사, 금형 제작, 다이캐스팅 생산, 기계 생산, 표면 처리 공정, 보조 시설; |

| 가격 부문 | 모든 제품은 우리 자체 공장에서 생산되며, 가격은 시장에서 가장 좋고 비용 대비 성능도 최고입니다; |

| 공장 규모 | 우리는 자체 3개의 생산 기지가 있습니다. 웨이탕 자동차 부품 주조 공장, 수저우진청 정밀 주조 유한회사, 쉬저우 진청 정밀 제조 유한회사가 있으며, 총 자산 규모는 10억 위안을 초과하며, 약 300에이커의 면적을 차지하고, 공장 면적은 18만 평방미터입니다. 150~4,000톤의 완전 자동화된 냉실 다이캐스팅 섬 생산 라인이 60여 개 이상이며, 600세트 이상의 선진 정밀 가공 센터와 각종 보조 시설 및 대형 정밀 측정 기기와 장비 수십 세트를 보유하고 있습니다. 연간 5만 톤의 알루미늄 합금 다이캐스트 부품 및 부속품 연구 개발, 생산 및 정밀 가공 능력을 갖추고 있습니다. |

회사 소개

회사는 전통 자동차, 신에너지 자동차, 통신, 광전 에너지 저장, 인버터, 철도 운송, 의료 항공 및 일반 산업 부품에 대한 알루미늄 합금 다이캐스팅 및 정밀 가공을 전문으로 하며, 총 자산 규모가 10억 위안을 초과하고 면적은 약 20만 평방미터로, 공장 면적이 18만 평방미터이며 연구 개발과 생산을 통합한 높은 기술 기업입니다. 회사는 150~4000톤의 완전 자동 냉각식 다이캐스트 섬 생산 라인 60개를 보유하고 있으며, 600여 대 이상의 선진 정밀 가공 센터와 다양한 보조 시설 및 대형 정밀 측정 기기 및 장비 수십 대를 갖추고 있어 연간 5만 톤의 알루미늄 합금 다이캐스트 부품 및 구성 요소의 연구 개발, 생산 및 정밀 가공 능력을 가지고 있으며 대규모 생산 효과를 달성합니다.

고객이 도면을 제공하면, 우리는 전문 모델링 엔지니어들이 해당 도면에 따라 3D 모델링을 수행합니다. 모델링이 완료된 후 금형 흐름 분석을 진행하여 금형에 문제가 없는지 확인하고, 금형이 정확하다는 것을 확신한 후 금형 생산을 진행합니다.

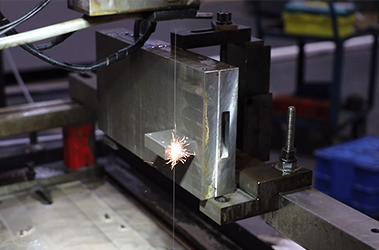

이는 특히 고정밀 및 복잡한 형상의 금형 부품 가공에서 금형 제작에 있어 중요한 역할을 합니다. 주요 역할은 고정밀 가공입니다: 와이어 커팅 머신은 매우 높은 가공 정확도를 제공하며, 복잡한 빈腔, 절단 가장자리 및 정밀 금형의 미세 특징을 제조하는 데 적합하며, 예를 들어 타격 금형, 정밀 구멍, 불규칙한 가장자리 등에 사용됩니다.

비접촉식 금속 재료 가공을 위한 정밀 장비로, 전기 방전 원리를 사용합니다. 주요 역할은 금형 제조 과정에서 금형 강재나 기타 가공이 어려운 금속 재료를 세밀하게 성형 가공하는 데 있으며, 특히 복잡한 형태, 고경도 재료의 내부 공간, 구멍, 미세 구조 가공에 적합합니다.

주로 작업물의 표면을 고정밀도로 연마하여 필요한 평탄도, 마감 및 치수 정확도를 달성하는 데 사용됩니다.

금형 가공에 대해 효율적이고 고정밀도, 고안정성 솔루션을 제공하며, 금형 제조 산업에서 빠질 수 없는 고급 가공 장비입니다.

엄격한 생산 공정을 거쳐 금형 제작을 완료하고, 이후 금형 품질 검사를 실시하여 제작된 금형의 품질을 보장합니다.

로에서 알루미늄 합금을 용해하는 작업.

4000T 다이캐스팅 작업 중

다이캐스팅 기계에서의 금형 준비

로봇 암 추출 제품

작업자 숙련된 다듬기 제품

사애탄 기계로 작업을 수행하고 제품을 통합하다

제품 품질에 대한 실험실 테스트. 제품 성분 테스트

제품 크기의 좌표 검사

제품의 기밀성을 테스트하기 위한 침지 장비

제품의 기밀성을 탐지하기 위한 기밀성 물 테스트

기밀성 테스트는 제품의 기밀성을 탐지합니다

제품 표면의 청결을 유지하기 위한 초음파 세척

| 기계 이름 | CNC 수직 가공 센터 장비 (이중 주축) |

| 기계 성능 장점 |

1. 가공 효율성 향상 2. 고정 횟수 줄이기 3. 복잡한 부품 가공 4. 설치 면적 감소 5. 운영 비용 절감 6. 정밀도와 품질 향상 7.빠른 도구 교환 및 다용성 |

| 기계 이름 | CNC 머시닝 센터 장비 (수평식) |

| 기계 성능 장점 |

1.가공 안정성과 정확도 향상 2.가공 효율성 개선 3.대형 및 복잡한 작업물 가공에 적합 4.높은 자동화 및 통합 수준 5.유연성과 다기능성 6.최적화된 칩 제거 및 냉각 7.정밀하고 복잡한 금형에 적합 |

와이어 EDM은 금형 제작에서 강력한 지원 도구입니다. 이는 금형의 정확성, 복잡성, 개발 속도 및 비용 효율성을 향상시키는 데 대체할 수 없는 역할을 하며, 금형 제조 산업에서 필수적인 기술 도구입니다.

WEDM은 비접촉식 가공으로 작업물에 기계적 스트레스를 발생시키지 않아 금형 재료의 원래 특성을 유지하고 변형을 줄이며 금형의 수명을 연장시킵니다.

금형 제조 과정에서 금형강 또는 기타 난가공 금속 재료에 대해 미세 성형 가공을 수행하며, 특히 복잡한 형상과 고경도 재료의 냉각통로, 구멍 및 마이크로 구조에 적용됩니다.

사.BLAST 기계는 유리 사포를 사용하여 제품을 처리하여 제품의 외관과 질감을 향상시키는 데만 그치지 않고 기능성과 내구성을 증대시키는 제품 부가가치를 높이는 효과적인 방법 중 하나입니다.

1. 마이크로 다공성 차단: 주조체의 밀폐성을 향상시킵니다.

2. 강도와 내구성을 향상시키다

3. 불량률을 줄여 생산 비용을 절감하고 완제품 비율을 높입니다

독특한 물리적 청소 메커니즘을 통해 처리된 제품에 대한 효율적, 환경 친화적, 섬세하고 보호적인 청소 솔루션을 제공하며, 이는 정밀 제조와 엄격한 품질 관리가 필요한 산업에서 필수적입니다.

알루미늄 합금은 700도 이상의 온도에서 녹여 녹은 재료를 압력 주조 금형에 주입합니다.

우리는 180T~4000T 압력 주조 기계를 보유하고 있으며, 모든 알루미늄 합금 압력 주조 제품을 생산할 수 있습니다. 도면만 제공하시면 됩니다;

회사는 60개 이상의 자동화 생산 라인을 보유하고 있어 고객이 요구하는 제품을 멈춤없이 생산할 수 있으며, 제품에는 엄격한 품질 관리가 적용됩니다.

| 1. 기술적 우위 |

1. 다이 캐스팅 산업 전문가 20명 이상, 금형 전문 엔지니어 80명 이상; 2. 3D 설계, 금형 흐름 분석, 금형 제조, 다이 캐스팅 공정 분석(맞춤형 서비스); |

| 2. 품질 모니터링 장점 |

1. 품질 엔지니어 10명 이상, 전용 품질 관리 팀; 2. 시험 장비 수량 10; 3. 인증: ISO9001:2008 국제 품질 관리 시스템 인증; ISO14001:2004 시스템 인증; ISO/TS16949:2002 자동차 산업 품질 시스템 인증; |

| 3. 금형 제조의 장점 |

1. 금형 설계 엔지니어, PRO-E, VG 등의 소프트웨어 사용 가능; 2. 최신 장비, HAAS 머시닝 센터, 갠트리 CNC 등, 49대 이상의 장비, 연간 300세트의 다이 캐스팅 금형 생산; 3. 고객을 위해 금형을 설계할 수 있음(맞춤형 서비스 제공) |

| 4. 다이 캐스팅 제조의 장점 |

1. 57개의 생산 라인, 연간 5만 톤의 알루미늄 합금 다이 캐스트 부품 생산 능력; 2. 지능형 생산 수준: 자동 용해기, 자동 스프레이 기계, 자동 픽업 기계, 자동 컨베이어 벨트, 고압 점 냉각기, 절단 및 성형 장비; 3. 유연한 제품 설계, 생산 솔루션을 제공하며 소량 생산의 조건을 제공합니다. |

| 5. 기계 플러스 제조 우위 |

1. 600세트 이상의 CNC 가공 기계 및 60세트 이상의 수평 가공 센터; 2. CNC 가공 프로그래밍 엔지니어 총 30명, 30명의 프로젝트 공학 및 기술 인력; |

| 6. 표면 처리 기술의 장점 |

1. 독립적인 스프레이 도금 지원 기업; 2. 십만 급 무먼 분사 작업장, 세 개의 분사 라인, 열두 대의 수입 정전기 분사총, 네 개의 자동 도금 생산 라인, 두 개의 사전 처리 생산 라인; 3. 완비된 스프레이 및 전도 테스트 장비; |

| 7. 보조 시설 |

1. 클린룸: 1000제곱미터 GP12 클린룸; 2. 제품 모니터링 스테이션; 3. 기밀성 테스트 장비; 4. 침투 장비; 5. 제품 자동 세척기; |