Integrasjon av presisjonsfremstilling + bearbeiding: tilbyr en-stoppløsning fra formgjering til etterfølgende CNC-finnishing, reduserer leveranskjedekostnadene og forbedrer leverans-effektiviteten.

1. Ekspertene i trykkformingsindustrien mer enn 20 personer, form profesjonelle ingeniører mer enn 80 personer;

2. 3D-design, form strøm analyse, formproduksjon, trykkformingsprosessanalyse (tilpasset tjeneste)

1. Mer enn 10 kvalitetsingeniører, spesialteam for kvalitetskontroll;

2. Antall testingutstyr 10;

3. Sertifisering: ISO9001:2008 internasjonal kvalitetssertifiseringssystem; ISO14001:2004 system sertifisering; ISO/TS16949:2002 Automobilindustri kvalitets-system sertifisering

1. Formdesigningeniører, kan PRO-E, VG og andre programmer;

2. Avansert utstyr, HAAS CNC-sentrum, portalkonstruksjons-CNC osv., mer enn 49 enheter, årlig produksjon av 300 sett trykkforminger;

3. Kan designe former for kunder (tilbyr tilpassede tjenester)

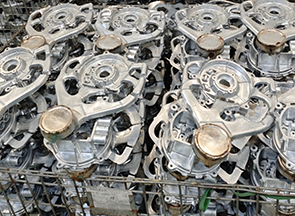

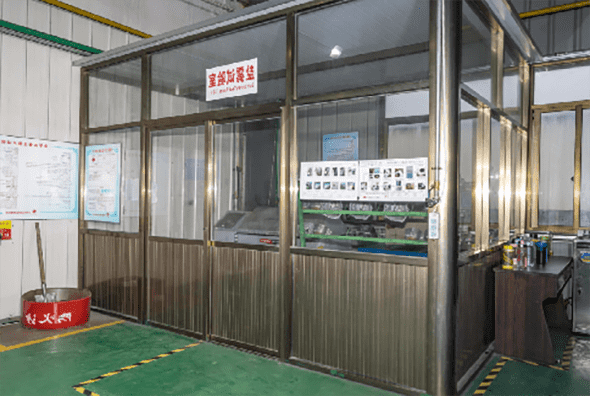

1.57 produksjonslinjer, med en årlig kapasitet på 50 000 tonn aluminiumlegesintøytdelinger;

2.Intelligente produksjonsnivå: automatiske suppe-maskiner, automatiske sprayere, automatiske opphentingsmaskiner, automatiske transmisjonsbelter, høytrykspunktkjøling, ultra-høy vakuummaskin, formtemperaturmaskin, skjær- og formingsutstyr;

3.Fleksibel produktutforming, for å tilby produksjonsløsninger, for å oppfylle kravene for småserieberproduksjon

1.Flere enn 600 CNC-maskinsets og over 60 horisontale bearbeidingscenter;

2.CNC-bearbeidingsprogrammeringsingeniører totalt 30 personer, 30 prosjekttekniske ansatte

1.Uavhengige sprøytepleie-forsyningsbedrifter;

2.Hundre tusen støv-fri sprøyteverksted, tre sprøyte-linjer, tolv importerte elektrostatiske sprøytepistoler, fire automatiske pleielinjer, to forbehandlesningslinjer;

3.Fullstendig utstyr for sprøyting og pleie-testing

Vanlig brukt aluminiumlegemer er **ADC12, A380, A356, 6061, 6063 og så videre.

Forfiningsmiddel: som Ti-B, Al-Ti-B legeme

Vaskemiddel: f.eks. Sr, Na

Legemeste: silisium, kobber, magnesium, zink, jern, osv;

(1) aluminiumlegeme

Vanlige modeller: 6061, 6063, 7075, 5052, 2024, ADC12 (sjøcasting aluminium) og så videre.

(2) rostfritt stål

Vanlige modeller: 304, 316, 316L, 420, 430, 17-4PH, osv.

(3) Kullstof- og legestål

Vanlige modeller: 1018, 1045, 4140, A36, 40Cr, 20CrMo, 45# stål, osv.

(4) Kopper og kobberallians

Vanlige modeller: H59, H62 (messing), T2 (kopper), C11000, C17200 (berylliumskopper)

(5) Titanallians

Vanlige modeller: TC4 (Ti-6Al-4V), TA2, TB5 og så videre.

(6) Magnesiumallians

Vanlige modeller: AZ31B, AZ91D, osv.

(1) Teknisk plast

POM, ABS, PC, PA, PEEK

(2) Myk plast

PTFE, PP

Integrasjon av presisjonsfremstilling + bearbeiding: tilbyr en-stoppløsning fra formgjering til etterfølgende CNC-finnishing, reduserer leveranskjedekostnadene og forbedrer leverans-effektiviteten.

Høy nøyaktighetsmaskering: ved bruk av fremragende CNC-utstyr kan krav på ±0.01mm eller enda høyere maskeringsnøyaktighet oppfylles, noe som er egnet for høyttverksproduksjon.

Utstyrt med: høytrykkskjøting, lavtrykkskjøting, sandkjøting, vokskjøting og andre kjøtningsprosesser, vi kan velge det mest passende programmet etter behov.

Utstyrt med: femaks-CNC-maskinenter, CNC-sneddyr, fræser, slipemaskiner og annet utstyr for å sikre høy nøyaktighetsbehandling av komplekse deler.

Kan behandle: aluminiumlegemer, rostfritt stål, kollektrostål, kobberlegemer, titanlegemer og andre materialer for ulike anvendelsesscenarier.

Vi tilbyr aluminiumlegemekjøting (som ADC12, A356, A380), presisjonskjøting av rostfritt stål (som 304, 316) og andre materialevalg for å møte behov for høy styrke og korrosjonsmotstand.

Godkjent: ISO 9001, IATF 16949 og andre sertifiseringer for kvalitetsstyringssystem, for å sikre at produktene samsvarer med internasjonale standarder.

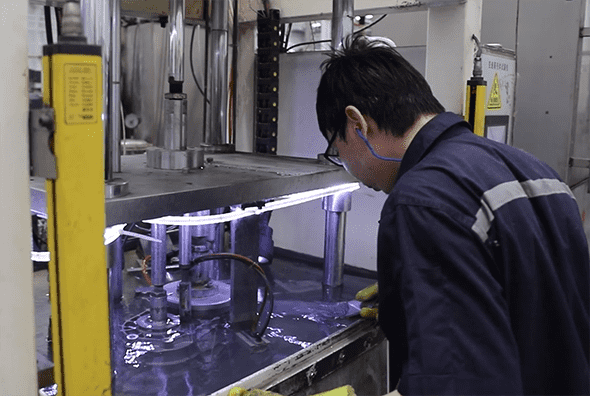

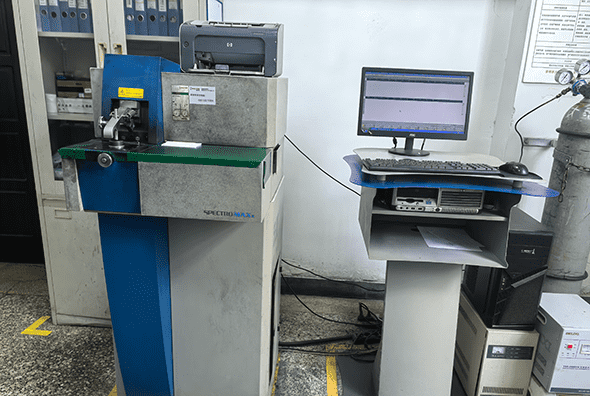

Bruker: røntgjenundersøkelse, koordinatmåling (CMM), spektralanalyse, traksjonsprøving og andre metoder for kvalitetskontroll for streng kontroll av produktkvalitet.

Kombinert med nøyaktig gjuting + CNC-masking, reduseres materialforbruket og produksjons-effektiviteten økes, noe som nedsetter enhetskostnadene.

Produksjonsbasen ligger i Suzhou og nyter fordelen av industriell kjede og logistikk i Yangtze-deltaområdet, noe som kan gi konkurransedyktige priser og rask levering.

Plassert i Yangtze-deltaområdet med god transport, kan vi svare raskt på bestillingsbehov fra hjemmet og utlandet.

Med stabile råstoffleverandører og et moden produksjonsstyringssystem for å sikre en stabil og pålitelig leveringsplan.

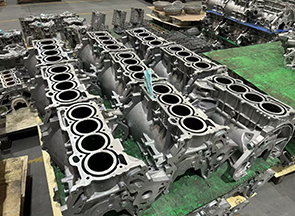

Bilkomponenter: motordeler, vekseldelkomponenter, støtteverk, osv.

Luftfart: høy-styrke aluminiumslegeme strukturelle deler, edelstål presisjonsdeler

Medisinsk utstyr; kirurgiske verktøy, implantatsteinter, instrumentdelser

Elektronisk utstyr: 5G basisstasjoner kjølesystemer, laptoppe støtteverk, smarte hardvarer skaller

Industriell maskin: hydraulisk ventilbrøst, pumpbrøst, automatiseringsevne deler

Tettighetsprøveutstyr for særingsaluminiumlegesinten bilkomponenter er et viktig lenkeled for å sikre produkttrygghet, forbedre kvalitet, øke produksjons-effektiviteten og oppfylle reguleringskrav, noe som har stor betydning for å forbedre den generelle ytelsen til bilen og brukernes trygghetsopplevelse.

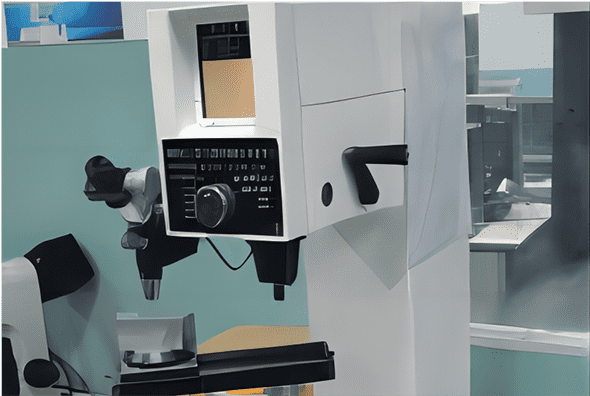

Materialspektrometer i særingsprosessen av aluminiumlegesint bidrar ikke bare til å forbedre produksjons-effektiviteten og formgjøringskvaliteten, men kan også stabilisere prosessen, og er et nødvendig testutstyr for en særingsfabrikk.

Koordinatsjekk i særingsprosessen av aluminiumlegesint spiller en rolle ved presisjonskontroll og kvalitetssikring, hjelper til å forbedre produktets nøyaktighet, redusere feil og optimere prosessen.

Saltspraytest spiller en viktig rolle i kvalitetskontroll og ytelsesverifisering i aluminiumskokstøpingsprosessen, noe som hjelper til å forbedre korrosjonsmotstanden til støpingene, utvide tjenestelivet, redusere feilrate, og dermed sikre pålitteligheten og stabiliteten til produktene i komplekse miljøer.

Hårdhetstest i aluminiumskokstøpingsprosessen kan effektivt vurdere de mekaniske egenskapene til støpingene, kvalitetsstabiliteten og overflatedannelseseffekten, for å optimere prosessen og forbedre produktkvaliteten ved å gi nøkkeldatasupport.

X-strålerørs skadeledige testing er en vanlig brukt skadeledig testingsteknikk, spesielt egnet for kvalitetsinspeksjon av kokstøpninger. X-strålerørs skadeledig testing tränger gjennom materialet med X-stråler og genererer et bilde av den interne strukturen, slik at potensielle defekter kan oppdages.