COS'È LA FUSIONE A INGOTTO DI ALLUMINIO?

Queste parti sono incredibilmente vantaggiose e trovano applicazioni in molte industrie per buone ragioni. Questo articolo descriverà i numerosi vantaggi dell'utilizzo delle parti in alluminio fuse a ingotto di Jincheng, oltre a come vengono prodotte, dove si possono trovare oggi e esattamente cosa serve per produrre una parte eccellente in alluminio utilizzando il processo di fusione a ingotto.

Ci sono molti benefici che le parti fuse a ingotto di alluminio offrono, ed è per questo che rimangono popolari in così tante industrie diverse. Innanzitutto, sono ultra leggere e super trasportabili, il che le rende molto facili da trasportare per modellare componenti con forme irregolari. Questo processo le rende anche più lavorabili durante la fabbricazione. In secondo luogo, queste componenti in alluminio ottenuti con gettatura sotto pressione hanno alta conducibilità termica, quindi sono adatti per le cose che producono calore, come motori o elettronica. La terza caratteristica delle parti ottenute con il procedimento di gettatura sotto pressione in alluminio è la resistenza alla corrosione e alla ruggine. Questo permette loro di resistere a condizioni avverse per un lungo periodo. Inoltre, sono ottimi conduttori di elettricità e vengono utilizzati per fabbricare componenti elettrici che devono essere connessi con una corretta conduzione.

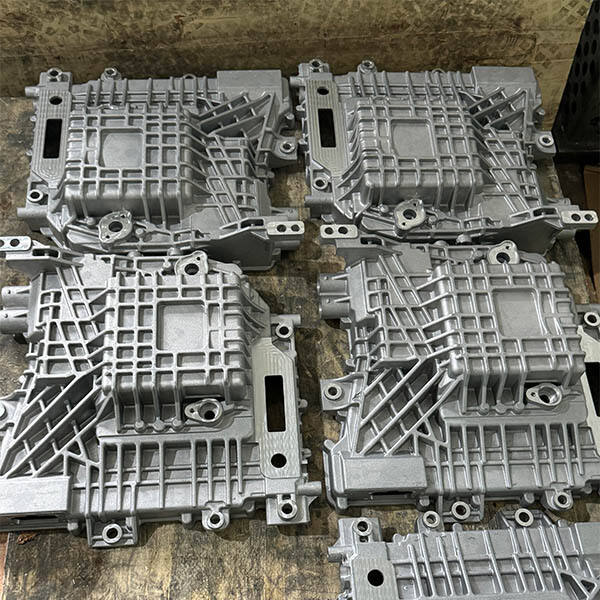

La Fonderia a Pressione Alta è un tipo particolare di processo per la produzione di componenti. Qui, l'alluminio fuso viene iniettato in un stampo sotto alta pressione. Uno stampo è composto da due parti, ovvero la matrice e il nucleo. Questo garantisce che l'alluminio fuso scorra attraverso una piccola apertura nota come portello e assuma la forma dell'intera matrice. Ma quando l'alluminio si raffredda e si solidifica, lo stampo viene riaperto e il pezzo rimosso. Questo ciclo può essere ripetuto molte volte per produrre lo stesso componente in modo relativamente rapido ed efficiente. Il Jincheng componenti in alluminio realizzati con tecnica di iniezione è un modo utile per creare grandi quantità dello stesso componente.

Ci sono molte industrie in cui le parti ottenute con la lavorazione a getto sotto pressione di alluminio trovano utilizzo, come nell'industria automobilistica, aerospaziale ed elettronica, ecc. Tali componenti vengono utilizzati molto comunemente nell'industria automobilistica per fabbricare parti cruciali come i blocchi motore, le cassette del cambio e le sponde dell'olio. Tutti questi elementi lavorano insieme per mantenere un veicolo in funzione correttamente ed efficientemente. L'importanza della lavorazione a getto sotto pressione di alluminio nell'industria aerospaziale: Nella produzione di queste parti, non si può ignorare il trattamento dell'alluminio poiché ali, fusolari e componenti motoristici sono elementi strutturali che non possono essere realizzati senza di esso. Queste parti devono essere molto resistenti ma allo stesso tempo leggere per garantire sicurezza e prestazioni durante il volo. Vengono utilizzate nell'industria elettronica per formare quasi tutti i componenti dei computer e dei dispositivi di comunicazione. Tali componenti in alluminio realizzati con tecnica di coniazione includono parti come dissipatori di calore, involucri e connettori che sono necessari affinché gli apparecchi elettronici funzionino completamente.

La lavorazione per iniezione è vantaggiosa per i produttori poiché offre numerosi benefici ambientali. Il primo è economico, in quanto richiede meno materiale rispetto ad altri metodi di produzione. Consente inoltre risparmi di costo per le aziende senza compromettere la qualità dei componenti. In secondo luogo, il processo di lavorazione per iniezione produce meno rifiuti ed è amichevole nei confronti dell'ambiente, limitando qualsiasi danno all'ambiente. La terza caratteristica delle parti in alluminio ottenute con la lavorazione per iniezione è una lunga durata, e la necessità di sostituzione sarà meno frequente, il che risparmia risorse. In quarto luogo, è facile da riciclare, e il ritorno di queste parti ha impedito che una grande quantità finisse negli impianti di smaltimento. Infine, questo processo di produzione consuma molta meno energia, riducendo le emissioni di gas serra e rendendo la lavorazione per iniezione uno dei processi più amichevoli nei confronti dell'ambiente.

L'utilizzo della lavorazione a iniezione per creare una parte in alluminio di alta qualità richiede attenzione accurata in diversi settori chiave. Il design della parte - Che mostra le dimensioni dettagliate e le caratteristiche del componente. Questo modello dovrà contenere tutte le informazioni richieste, come altezza, dimensioni e caratteristiche, ecc. In secondo luogo, sarà necessario scegliere il metodo di lavorazione a iniezione più adatto alle tue esigenze. I due principali tipi di lavorazione a iniezione sono la lavorazione a camera calda e quella a camera fredda. Questi metodi diversi hanno i loro vantaggi e si adattano a un determinato caso d'uso. Vengono utilizzate leghe comuni di alluminio, ciascuna con proprietà e utilizzi differenti. Terzo, è necessario scegliere il tipo di lega di alluminio giusto, che è fondamentale poiché questo riguarda le differenze in tutti i componenti, ecc. Questa decisione varierà in base all'uso. Se ci sarà qualche elaborazione post-produzione sulla parte, dovresti scegliere questo modo di completarla successivamente e che funziona entro tutti i limiti. Infine, ispezionare mould for aluminium casting verificare attentamente la sezione di Jincheng per assicurarsi che rispetti tutte le specifiche necessarie e sia pronta per l'uso.

7 fasi del processo produttivo: supporto tecnico per il controllo qualità, produzione di stampi, produzione di laminato a freddo, produzione meccanica, processo di trattamento superficiale e infrastrutture di supporto. La nostra azienda è dotata di 60 moderni centri di lavorazione ad alta precisione e linee di produzione completamente automatizzate per la lavorazione a freddo a isola di getti tra i 150 e i 4000 tonnellate. L'azienda dispone inoltre di decine di strumenti di misura e attrezzature di precisione, nonché di vari servizi correlati. La produzione di componenti in alluminio ottenuti con il processo di getto sotto pressione dell'azienda è di 50.000 tonnellate, e può eseguire lavorazioni ad alta precisione.

Nel 2006 è stata fondata la nostra azienda. Ci specializziamo nella lavorazione a freddo di componenti in lega di alluminio, nonché nella lavorazione ad alta precisione e nei componenti industriali generali. Offriamo un servizio online 24 ore su 24 per componenti in alluminio ottenuti con il processo di getto sotto pressione e comunicazione multilingue con le minoranze. Inoltre, disponiamo di un team di assistenza per aiutare con i progetti.

Il prodotto è realizzato dalle loro fabbriche interne. Dall'acquisto di materie prime al successivo processo di produzione e servizi, forniamo dettagli sui componenti in alluminio ottenuti con il procedimento di gettatura sotto pressione. L'azienda dispone di più di 20 esperti nel campo della gettatura e di più di 80 ingegneri professionali specializzati in modellistica. Il nostro design di prodotto è flessibile: possiamo progettare mold per i nostri clienti e offrire soluzioni per la produzione. Questo fornirà le condizioni appropriate per produrre piccole serie.

Componenti in alluminio ottenuti con tecnica di gettatura sotto pressione dai nostri siti di produzione: Weitang auto part casting plant, Suzhou Jincheng Precision Casting Plant, Xuzhou Jincheng Precision Casting Plant. I totali attivi superano i 1 miliardo di yuan e coprono 300 acri. La fabbrica si estende su 180.000 metri quadrati. L'azienda dispone di oltre 600 macchine CNC e 60 centri di lavorazione orizzontali, nonché di un completo impianto di galvanizzazione e di attrezzature per test di verniciatura. Siamo impegnati a fornire ai clienti servizi di lavorazione precisione professionale e servizi su misura.