Tvorba kovových dílů pro automobily je velmi zajímavá. Toto umožňuje ušetřit čas a vyrobit díly rychle, které jsou také velmi pevné. Jedním z takových metod je kovodělné lití na výrobu autokomponent. Rychlý tempování této metody může vyrobit několik součástek současně a více. Jincheng kování automobilových dílů také vyrábí pevné součásti, které je těžké rozlomit. Kovy musí být ohřátý, dokud materiál nedosáhne tekutého stavu. Tento tekutý kov je pak vylit do formy, která tvoří součást.

Trvalo to dlouhou dobu a bylo drahé vyrobit autodíly, dokud nebylo vynalezeno tlačivé lití. Existující metody používané automobilky zahrnovaly kovování a razbu dílů po jednom. To znamenalo dlouhou dobou čekání na postavení dostatečného množství dílů jen pro jedno auto. Jincheng díly automobilů z litiny pod tlakem oslnivá změna směru a vše k lepšímu. S roztaveným kovem, který lze lit do formů, mohly automobilky pak vyrobit mnohem více dílů než předtím v ještě kratším čase. Proces tlačení pod tlakem také usnadnil montážní procesy, takže celé automobily se daly sestavovat rychle a ekonomicky.

Automobil má různé součásti, které musí spolupracovat v dokonalém synchronismu. V jejich inženýrském procesu kontrola kvality zkontroluje každou část, aby se ujistila, že byla správně vytvořena a funguje tak, jak se očekává. Jincheng odlévání do form řeší tento problém tím, že vyrábí součásti, které jsou pokaždé konzistentní. Protože kovy jsou roztaveny a poté litý do form, každý kus má stejný tvar a velikost. To dává výrobci aut více kontroly a pomáhá jim vyrábět lepší a bezpečnější automobily pro nás všechny!

Pokud jde o výrobu dílů automobilů, může gravírování používat různé kovy, přesto však většina automobilních firem volí hliník. Důvodem je, že hliník je lehký. Automobily musí být lehké, aby mohly jet rychle, ale zároveň vyžadují pevné konstrukční prvky pro bezpečnost. Hliník umožňuje výrobci aut vyrobit silné, ale lehké součásti. To jim umožňuje jet rychleji a chránit lidi uvnitř vozu. tlačivě odlitých částí z hliníku se nedezintegruje, takže věci z něj vyrobené vydrží déle a budou mít stálý lesk!

První myšlenka, která vám může přijít do hlavy, je, jaké druhy dílů se vyrábějí pomocí gravírování. Motorové bloky, převodovky a kola lze všechno vyrobit prostřednictvím části taveniny z hliníku . Dokonce i menší součásti lze tvarovat pomocí SLM. Ukazuje to, jak je důležité gravírování pro výrobu každé součásti na vozidle. Bez gravírování by auta trvalo déle vyrobit, byla by dražší a méně bezpečná jak pro řidiče, tak pro jejich cestující.

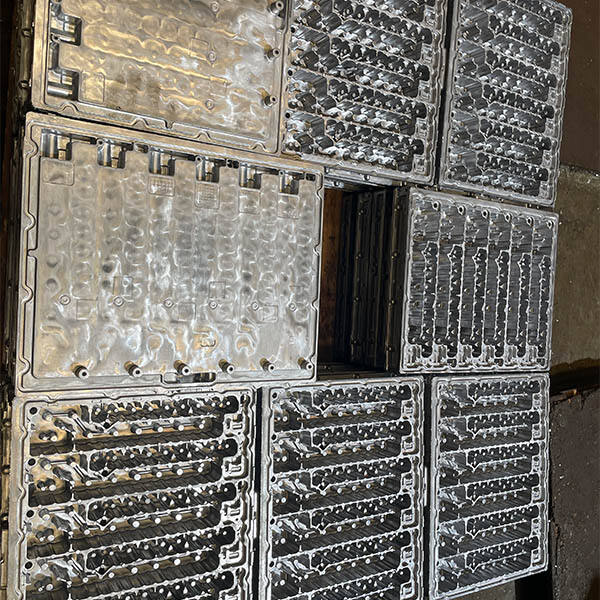

Sedm výrobních procesů zahrnuje následující: technickou podporu, kontrolu kvality, výrobu formáků litím pod tlakem, strojní výrobu a povrchové úpravy. Naše společnost má 60 úplně automatických výrobních linií pro lití pod tlakem kapacity 150 - 4000 tun s chladnou komorou a více než 600 pokročilých přesných CNC obráběcích center. Společnost také disponuje bezpo obrovským množstvím vysokopřesných přístrojů a měřicího zařízení, stejně jako různými dalšími službami. Roční výroba je 50 000 tun a je schopna provádět přesné zpracování a výrobu.

Naše společnost byla založena v roce 2006 a specializuje se na tlačivé lití autodílů, moderních technologií pro dopravu energie, telekomunikace, fotovoltaické úložiště energie, invertery, medicínu, železniční leteckou dopravu a další výrobu na zakázku z hliníkových slitin pomocí tlačivého lití a přesné obrábění, stejně jako obecné průmyslové součásti. Nabízíme 24hodinovou online službu s osobní podporou a komunikaci i v menšínových jazycích. Můžeme také poskytnout zástupce ze svého servisního oddělení, kteří vám pomohou s vaším projektem.

Každý produkt je vyroben v oddělení tlačivého lití autodílů dané společnosti. Máme všechny detaily o cenách, od surovin po výrobu a služby. V společnosti působí více než 80 odborných inženýrů na formy a 20 expertů na tlačivé lití. Náš design produktů je flexibilní, můžeme navrhnout formy podle potřeb našich zákazníků a také nabídnout produkční řešení. Je vhodný pro malosériovou výrobu.

Máme své vlastní 3 hlavní závody na tlačivé lití autodílů: Weitang auto parts casting plant, Suzhou Jincheng precision casting plant a Xuzhou Jincheng precision casting plant; celková velikost majetku přesáhla 1 miliardu yuanů a zabírá plochu více než 300 akrů, s výrobním prostorem 180 000 čtverečních metrů. Závod má více než 600 CNC strojů, přes 60 vertikálních frézovacích středů a kompletní zařízení pro elektrolitické nanesení, barvení a testování. Nabízíme profesionální řešení přesného obrábění, která jsou přizpůsobena potřebám našich zákazníků.