Produktion af komponenter til biler ved brug af formgiet er meget interessant. Dette hjælper med at spare tid og producerer komponenter hurtigt, som også er meget stærke. Et sådant metode er trykformgiet for at producere bilkomponenter. Den hurtige tempo, hvorpå dette kan foregå, kan lave flere komponenter samtidig og mere. Jincheng støbning af bilkomponenter producerer også stærke dele, der er svære at knække. Metallen skal udsættes for varme, indtil materialet når en væsketilstand. Denne væske metal gies derefter ind i en form, der dannes delen.

Det tog lang tid at lave bildele og kostede kun, når presformingen blev opfundet. De eksisterende metoder, der udføres af bilvirksomheder, indebærer forgning og stempling af dele én ad gangen. Det svarede til en lang forudgående tidsfrist for at få nok dele bygget bare for at lave én bil. Jincheng støbte bildele højlysning ændrede kurset og alt til gavn. Med smeltet metal at hælde ind i former kunne bilfirmaer derefter lave flere dele end før på endnu kortere tid. Processen med trykformning faciliterede også montagereprocesserne, så hele biler kunne monteres hurtigt og økonomisk.

En bil har forskellige komponenter, der er nødvendige for at fungere sammen i sync. I deres ingeniørproces kontrollerer kvalitetskontrollen hver enkelt del for at sikre, at den var blevet lavet korrekt og fungerer som forventet. Jincheng formgivnings løser dette problem ved at producere dele, der er en konsekvent enhed hver gang. Fordi metallene smeltes og derefter hældes ind i former, kommer hver enkelt del ud med en ensartet form og størrelse. Dette giver bilprodcenter mere kontrol og hjælper dem med at lave bedre, sikrere biler til os alle!

Når det gælder produktion af bildele, kan trykformning bruge forskellige metaller, selv om aluminium er valget for de fleste automobilfirmaer. Dette skyldes, at aluminium er letvægtigt. Biler skal veje lidt, så de kan køre hurtigt, men samtidig har de brug for robust designelement til sikkerhed. Aluminium giver bilprodcenter mulighed for at fremstille stærke, men lette dele. Dette gør dem i stand til at køre hurtigere og beskytter mennesker inde i bilen. trykformet aluminiumsdeler ruster ikke, så ting, der er bygget af det, vil vare og altid beholde sin glans!

Det første, der måske kommer i din tanke, er, hvilke slags dele, der oprettes ved trykformning. Motorblokke, gearkasser og hjul kan alle produceres via aluminiumsformstykkeafkastningsdele . Endda mindre komponenter kan formes ved hjælp af SLM. Det illustrerer, hvor afgørende trykformning er for produktionen af hver enkelt del på et køretøj. Biler ville tage længere tid at producere, være dyrere og mindre sikre for chauffører og deres passagerer uden trykformning.

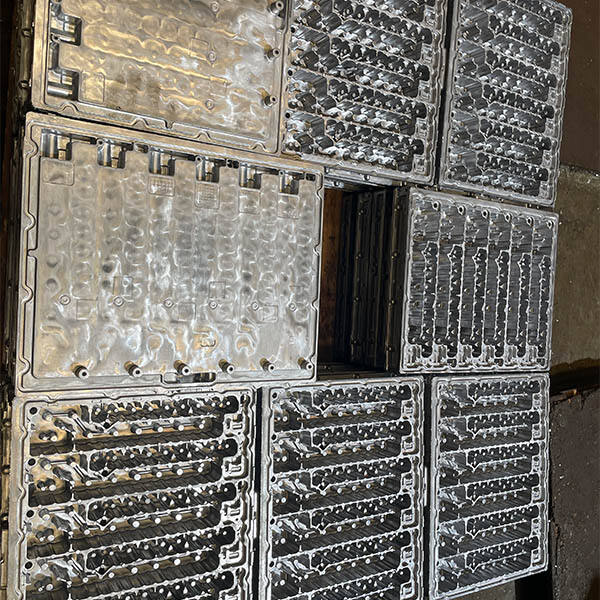

De syv produktionstrin omfatter følgende: teknisk support, kvalitetskontrol, formgivning ved støbning, maskinproduktion og overfladebehandling. Vores virksomhed producerer 150 - 4000 tons fuldt automatisk kolde-kammer støbningsproduktionslinjer på 60, og avancerede præcise CNC-behandlingscentre på mere end 600. Virksomheden ejer også en række højpræcise instrumenter og måleudstyr, samt forskellige yderligere tjenester. Dets årlige produktion er 50.000 tons, og det kan udføre præcise bearbejdnings- og produktionsopgaver.

Vores virksomhed blev etableret i 2006 og specialiserer sig i støbning af bildele, moderne teknologiske køretøjer til energi, telekommunikation, fotovoltaisk energilagering, inverter, medicin, jernbane-, luftfart og andre tilpassede aluminiumlighedsmetalstøbningskomponenter samt præcisionsbearbejdning og generelle industrielle dele. Vi tilbyder 24 timers menneskelig online-service samt kommunikation på mindre sprog. Vi kan også tilbyde repræsentanter fra vores serviceafdeling for at hjælpe med dit projekt.

Hvert produkt fremstilles på de respektive virksomheder støbning af bildele. Vi har alle detaljerne om priser, fra råmaterialer til produktion og services. Der er mere end 80 ekspertmoldingeniorer og 20 støbningseksperters tilgængelige i virksomheden. Vores produkt design er fleksibelt; vi kan designe molder for at opfylde kundens behov og også tilbyde produktionsløsninger. Det er velegnet til småserieberproduktion.

Vi har vores egne 3 større presformingsautoafdelinger: Weitang autoafsnit presningsfabrik, Suzhou Jincheng præcisionspresningsfabrik og Xuzhou Jincheng præcisionspresningsfabrik; den samlede aktivstørrelse har overstegt 1 milliard yuan og dækker et område på mere end 300 morgen, og har en fabriksareal på 180.000 kvadratmeter. Fabrikken har mere end 600 CNC-maskiner med over 60 vertikale bearbejdningscentre samt fuldstændig galvanisering, sprøjte- og testudstyr. Vi tilbyder professionelle præcisionsbearbejdningsløsninger, der er tilpasset vores kunder.